Kurzschluss Junkies [0x02]: ON/OFF – Soll ich da drauf drücken?

Heute beschreibe ich das Knöpfchenspiel. Wie bereits im Podcast erzählt, ist das primäre Ziel das Spiel bis April fertig zu bekommen. Daher gibt es bereits einige fertige Komponenten.

Das originale Knöpfchenspiel steht meistens in Spielhallen und kann dort gegen Geldeinwurf gespielt werden. Dazu müssen die leuchtenden Knöpfe gedrückt werden. Jeder Knopfdruck gibt einen Punkt. Wenn ein nicht leuchtender Knopf gedrückt wird, wird ein Punkt abgezogen. Das sieht dann so aus:

Das von mir geplante System ist ähnlich aufgebaut. Nur dass die Spieler nicht gegenüber, sondern nebeneinander spielen und dass die Punkteanzahl an einem großen Fernseher dargestellt wird und nicht auf einer 7-Segementanzeige. Dazu wird das System in mehrere Submodule aufgeteilt.

So… es ist soweit. Die erste Platine bzw. Platinen sind gekommen. Da mir Bestückung für eine Prototypen Platine noch zu teuer ist heißt es gleich ran an`s Werk. Die Platinen incl. Bauteile hab ich bei JLCPCB bzw. bei LCSC. Diese kammen innerhalb von 10 Tagen nach Bestellung bei mir an. Was ich sehr gut finde ist, dass JLCPCB die Ware ordentlich deklariert hat, wodurch die Post das Paket ohne Probleme weitergegeben hat. Gegen eine Extrazahlung von nochmal 19% habe ich dann das Paket vom Postboten bekommen. Naja, kam zwar ohne Probleme, aber war dann doch sehr verwirrend. Am Morgen kam ein Brief von der Zoll Stelle Leipzig, dass ich doch bitte einen Haufen Unterlagen hinschicken soll, meinen Firmennamen usw. Mittags kam dann das Paket trotzdem an. Komisch aber ich will mich nicht beschweren.

Jetzt gehts an`s Bestücken. Ich hab alles in allem für die erste Platine zwei Stunden gebraucht. Jedoch hatte ich bei den Stepperdrivern meine Probleme. Ich werde mir wohl einen Reflow Ofen zulegen müssen um diese ordentlich löten zu können.

Nachdem die Platine dann bestückt war ging es an den Bootloader vom Arduino. Was ich nicht wusste: Der Bootloader findet sich in nahezu jeder Arduinoinstallation unter *:\Arduino\hardware\arduino\avr\bootloaders. Ich habe zu Beginn versucht den Bootloader per BusPirate zu flashen. Nach mehreren Versuchen und auch mehrmaliger Kontrolle der Verbindung habe ich es nicht geschafft den Bootloader mit dem BusPirate zu flashen. Basti hat zum Glück noch einen AVRISP MK2. Nachdem ich diesen angeschlossen habe, ging das flashen ohne Probleme. Jetzt ist der Bootloader drauf und es kann losegehen. Also ein Microusb-Kabel angeschlossen und im Gerätemanager nach dem COM-Port gesucht. Bei mir wird der FDTI Driver sofort installiert und als COM13 bekannt gegeben. Ich hab dann erst mal den µSD Karten Test von Arduino aufgespielt. Eine µSD Karte gesucht und das ganze im Serialmonitor von Arduino angesehen. Und siehe da, die µSD Karte hatte ich wohl mal genutzt um einen Octopie zu booten. Sie wird direkt erkannt.

Jetzt will ich einen Port mal wackeln lassen, den H0 Pin. Da dieser der einzige ist, der eine LED hat. Also habe ich in den gleichen Sketch folgende Befehle eingebaut.

Als ich den Sketch hochladen wollte hat sich Arduino nicht mit dem Bootloader verbunden. Nachdem ich mit dem AVR wieder den Bootloader geflashed habe, ging das dann wieder. Und siehe da die LED blinkt nun im Sekunden Takt. Also geht der H0 Ausgang auch schonmal. Jetzt mal sehen, warum das flashen nicht direkt funktioniert. Und siehe da, ich hab vergessen den DTR Pin mit dem RESET zu verbinden. Erst hab ich gedacht „Warum hab ich den vergessen ich hab doch alles soweit wie möglich übernommen“ doch ich weiß jetzt warum ich den nicht verbunden habe. Der FTDI230x hat diesen Pin nicht. ABER ich kann den CTS Pin hierfür nutzen. Jetzt habe ich einen Kondensator an den Reset gelötet und das hat auch „fast“ funktioniert. Der RESET wurde nicht stark genug auf Masse gezogen. Das liegt daran, dass der Chip eine 3V3 I/O Spannung hat. Da ich nicht einen zusätzlichen IC bestücken will nur um einen Pegel zu wandeln hab ich micht für einen einfachen MOSFET Pegelwandler entschieden. Einen N-KAN MOSFET habe ich schon auf der Platine, dadurch brauch ich kein extra Bauteil. Da aber beim wechsel auf High der Pegel am RESET Pin auf 5V*2 ansteigen kann, brauche ich noch eine Diode um diese Spannung abzuleiten. Da ich keine Dioden (außer LEDs) auf der Platine habe, hab ich auch hier vor einen weiteren MOSFET zu nehmen und die interne Bodydiode zu nutzen. Diese Schaltung habe ich dann mit Fädeldraht auf der Platine realisiert wodurch das Flashen jetzt ohne Probleme klappt.

Jetzt habe ich mir das Marlin runtergeladen und in einer groben Erstkonfiguration auf den MEGA geflashed. Ab jetzt kann ich mit den G-Codes arbeiten. Also fix den Befehl M105 abgesendet um die Temperaturen zu bekommen. Die Platine hat eine Temperatur von um die 20°C was in etwa dem entspricht, wass ich mit meinen Fingern ertaste. Dann hab ich die Platine mal an eine Kerze gehalten. Ja….. also Kerze macht warm. In wie fern die Temperaturen der Realität entspricht muss ich noch ermitteln.

Jetzt hab ich den Befehl G28 abgesendet um den Drucker „zu Homen“. Eigenltich wollte ich nur das ein Motor zuckt, ist aber nicht passiert. Also muss ich mir die Stepperdriver nochmal überprüfen.

Zusammenfassend funktioniert:

* USB => UART

* LED an H0

* µSD Interface

* NTC auf der Platine

Was noch nicht funktioniert oder noch nicht getestet ist:

* Stepper Driver

* NTC auf dem Hotend

* Ventilator Ausgang

* Hotend betreiben

Soviel erst mal

Was ist ein Elektronik Entwickler, bzw. was machen wir beruflich.

Was ist die Absicht hinter diesem Podcast.

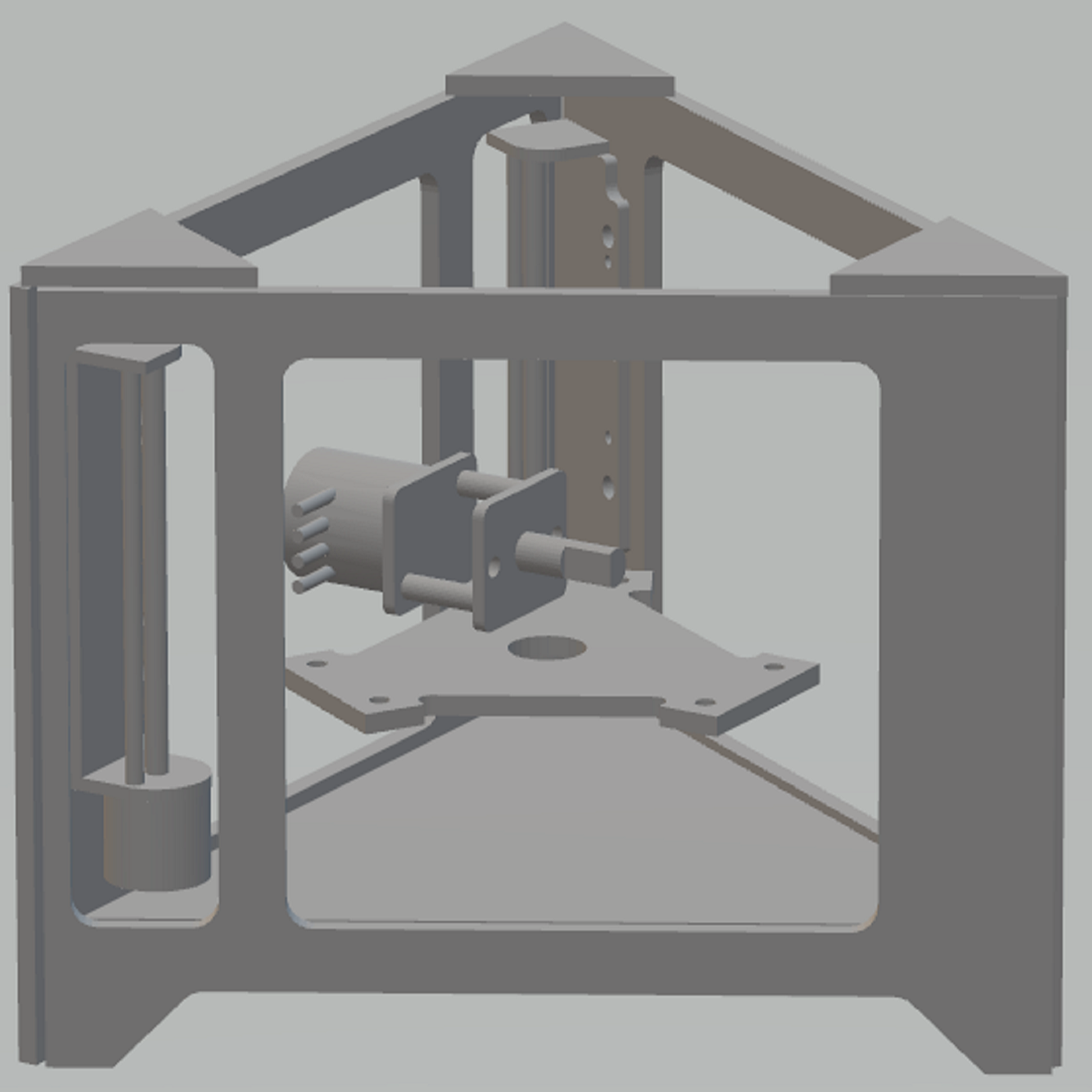

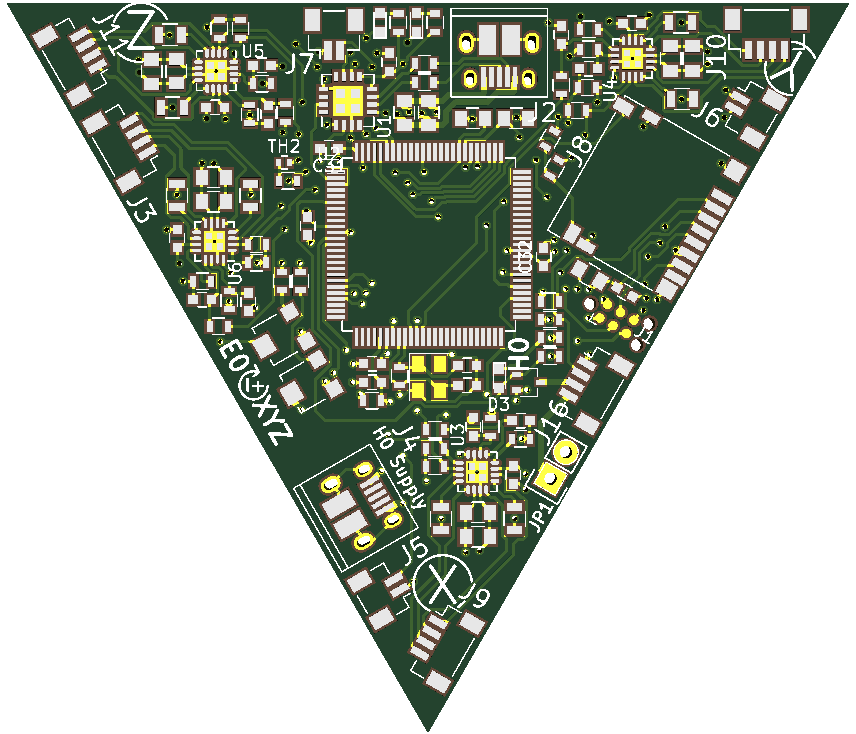

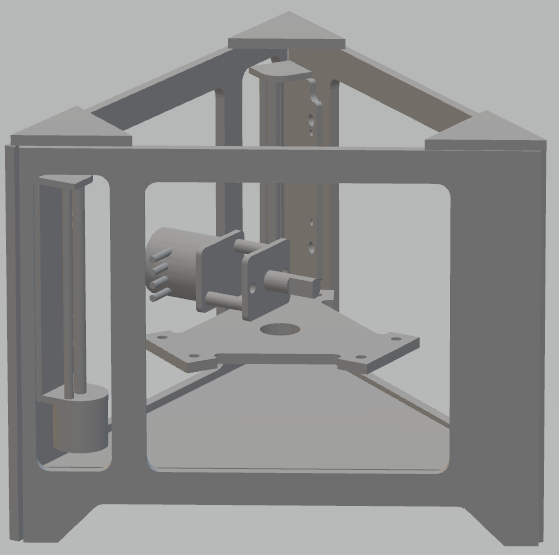

Selbst entwickelter Drucker auf Basis einer Delta-Architektur. Das Gehäuse ist aus Platinenmaterial.

Als Firmware wird Marlin mit Arduino verwendet. Der Drucker soll selbstständig losdrucken, wenn man die SD Karte einsteckt.

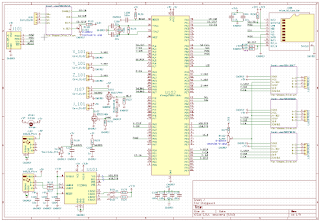

Die Hardware besteht aus einem ATmega2560, STSPIN220, FTDI230x

Es funktioniert bis jetzt:

BOM Minimalisierung für das Mainboard ist ebenso geplant.

PCA9615 von NXP

Kleine Einführung in das Knöpfchenspiel. Das wird nächstes mal genauer erklärt.

Ich hatte vor einiger Zeit die Idee, den Welt kleinsten 3D-Drucker zu entwickeln. Dieser darf nicht zu teuer werden. Er sollte für nahezu jeden, der einen Lötkolben richtig halten kann einfach zusammen zu bauen sein.

Also günstig ABER funktionstüchtig.

Da ich nicht die komplette Software neu entwickeln will, versuche ich mich auf vorhandene Software zu stützen. Meine Wahl fällt auf Marlin, was auf Arduino basiert. Die Hoffnung ist, dass ich mit geringstem Softwareaufwand den Drucker in Betrieb nehmen kann. Da ich den ATmega2560 verwenden möchte, dessen Gehäuse relativ groß ist (warum kommt später) möchte ich mich an dem Rumba orientieren. Diesen Schaltplan nehme ich als Referenz und schon habe ich das Pinout für den Controller.

Also gesagt getan. Die neuste Version von KiCad runtergeladen und los geht’s.

Erst mal den Schaltplan soweit wie nötig erstellt und „neue“ Bauteile aussuchen. Da der Drucker per USB betreiben werden soll, müssen die Stepper, Heizer, Lüfter usw. mit 5V laufen.

Als Stepper Driver wird der STSPIN220 von ST verwendet. Dieser ist super klein und läuft mit dem gewohnten Pololu Interface (STEP, DIR, EN). Als Heizelement werde ich Widerstände verwenden. In diese Flachbaugruppe schraube ich die Nozzle.

Weiter geht’s mit dem Layout. Warum ich ein großes Gehäuse nehmen möchte? Ich möchte ein „beheiztes“ Druckbett. Da liegt es nah den vorhanden µC zu nehmen. Also mir liegt dies nah ;).

Der Controller wird also das Zentrum der Leiterplatte, und der Rest muss versuchen darauf zu passen. Durch diese Einschränkung der „Druckbettgröße“ haben sich die restlichen Maße ergeben und der Drucker bekommt eine Seitenlänge von 7cm.

Da ich auch versuche in der 3D Modellierung besser zu werde, hab ich mit dem Tool FreeCAD versucht den Drucker in 3D zu modellieren.

So oder so ähnlich soll er später mal aussehen. Da ich keine Fräße habe, möchte ich alle Teile aus Flachbaugruppen erstellen und als Verbindungen keine Schrauben wählen, sondern die Teile sollen verlötet werden. Also Lötzinn als Verbindungselement nutzen. Mal sehen wie gut das funktioniert.

Die erste Version der Hardware hatte einige kleine Bugs. Darunter war ein Fehler in der Booster Schaltung für VCOM des E-paper Displays, Kondensatoren, die nicht spannungsfest genug waren und kein Piezo Piepser. Alles das ist in der zweiten Version der Hardware vorhanden. Mit der Bestellung habe ich eine ganze Weile gewartet, da ich erst alle Teile der Hardware, die bereits vorhanden ist und funktioniert testen wollte. Das ist jetzt geschehen und die zweite Version kann hergestellt werden.

Die alte Version der Hardware hat einige Pinbelegungen anders als die Neuere. Daher ist die Software bereits dafür ausgelegt, die richtige Header Datei einzubinden, wenn für die eine oder andere Hardware kompiliert wird.

Hier eine Übersicht der aktuellen Funktionen.

Links oben befindet sich der Piezo Buzzer. Um dafür Platz zu machen, ist der Bewegungssensor U4 und der Mikrocontroller U3 weiter nach rechts gewandert. Die RTC, die unabhängig vom Controller läuft, ist ein wenig weiter nach unten gewandert und sitzt jetzt rechts oberhalb der Batteriehalterung. Unterhalb der Batterie befindet sich der Teil der E-paper Ansteuerung. Im Gegensatz zur Version 1 ist hier die Schaltung mit 0603 Bauelementen ausgelegt. Daher können Kondensatoren mit höheren Spannungsfestigkeiten eingesetzt werden. Ein zusätzliches Feature ist die Beleuchtung des Displays. Dafür ist ein weiterer Flat-Flex-Stecker vorgesehen: J4.

Das PCB, das ich bestellt habe wird aus 0,4 mm dickem FR4 hergestellt und kommt damit der Dicker eines Flex-Boards mit Stiffner nahe. Eventuell ist sie auch flexibel genug um für das Handgelenk gebogen zu werden. Der Stecker sollte zwar mit einem 0,3 mm dicken Flex-Board verwendet werden, aber vielleicht passt das 0,4 mm dicke ja trotzdem.

Auch hier ist die Wahl wieder auf FR4 als Boardmaterial gefallen, da die Flex Boards alle viel teurer sind. Wenn mehr als 5-10 PCBs bestellt werden können, weil ich mir sicher bin, dass es das endgültige Design ist, dann ist Flex wieder nicht zu teuer. Bis dahin wird FR4 genügen müssen.

Einer der nächsten Schritte wird es sein, die Hardware und die Software für die Veröffentlichung vorzubereiten. Im Moment schließe ich die BOM ab, sodass eine Liste aller benötigten Bauelemente zur Verfügung steht. Weiterhin kommt dann noch ein neueres 3D Modell zum Einsatz. Auch hier sind einige Design Änderungen eingeflossen, die in der ersten Version noch nicht beachtet wurden. Dazu aber später mehr.

Hier ist das Ergebnis des Batterie Tests. Wie anhand der Oszilloskop-Bilder zu sehn war, ist die Batterie kontinuierlich beansprucht worden. Das hat sie nicht lange mit sich machen lassen und so stand heute, als ich aus dem Urlaub zurück gekommen bind, folgendes Ergebnis fest:

Die Uhr lief genau bis zum 29.09. 02:29 Uhr. Das ist nicht besonders lange. Gerade einmal 6,5 Stunden.

Das Ergebnis zeigt, dass es noch zu viele aktive Stromverbraucher gibt. Der nächste Schritt wird sein, diese zu finden und zu beseitigen.

Ich habe jetzt Urlaub und was bietet sich da besser an, als ein Laufzeit Experiment. Die Uhr ist mit der aktuellen Software ausgestattet, das Softdevice ist initialisiert, aber nicht aktiv. Ich habe eine neue Batterie eingelegt und lasse die Uhr jetzt einfach liegen. Dank des E-Ink Displays kann man genau sehen, wie lange die Uhr lief, bevor kein Update mehr kam. Das Foto zeigt die Uhr kurz nach dem Start beim Updaten der Minute.

Test startete am 28.09.2018 19:56

Git Revision 0c692ed

Hardware:

Zum Schluss noch einige Messungen während die Uhr läuft:

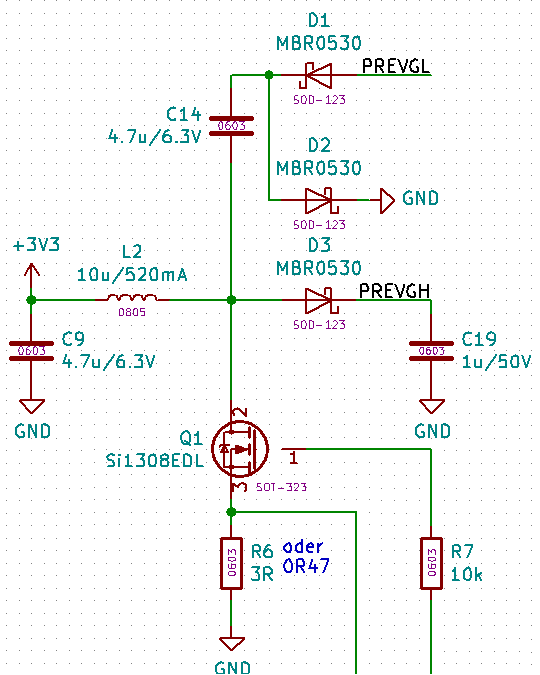

Um eine elektronische Baugruppe herstellen zu können benötigt man neben einer Leiterplatte elektronische Komponenten. Diese haben spezifische Werte, um die gewünschte Funktion zu erzielen. Spezifiziert werden die Werte beim Eingeben des Schaltplans. In KiCad geht das mit dem Programm Eeschema. Anhand der Funktion und angegebenen Parametern kann eine Auswahl getroffen werden, welche Bauteile von welchem Hersteller für eine Komponenten im Schaltplan verwendet werden können. Ähnlich wie bei der Herstellung von Leiterplatten können dann verschiedene Gründe, wie Lieferzeit und Preis, die Auswahl beeinflussen. Betrachtet man diese Schaltung, zeigt sich dass hier folgende Komponenten verwendet werden:

Zwei Widerstände, eine Spule , zwei Kondensatoren, drei Schottky Dioden und ein Transistor. Im Schaltplan sind alle wichtigen Informationen eingeblendet um die Schaltung ausreichend zu spezifizieren. Der Transistor ist angegeben als Si1308EDL. Dieser wird von der Firma Vishay hergestellt und ist nur im SOT-323 Package zu bekommen. Für die Schottky Dioden ist eine Typenbezeichnung angegeben: MBR0530. Ebenso eine Gehäuseform: SOD-123. Somit kann als Bauteil eine Diode von ON Semi oder MCC eingesetzt werden. Bei den Kondensatoren, Widerständen und Spule ist die Auswahl noch größer. Die Kondensatoren haben als Werte die Kapazität, Gehäusegröße und maximal Spannung angegeben. Mit diesen Werten bieten sich mehrere Hersteller an. Hier sind zum Beispiel Murata, Yageo oder TDK zu nennen. Jeder der Kondensatoren, der die angegebenen Werte erfüllt ist geeignet in dieser Schaltung verwendet zu werden. Die Spule ist ähnlich wie die Kondensatoren mit drei Charakteristiken spezifiziert. Der Induktivität, dem maximalen Strom und der Bauform. Mit diesen Parametern bieten sich Spulen der Hersteller Taiyo Yuden oder TDK an. Beide Spulen sind geeignet.

Zwei Widerstände, eine Spule , zwei Kondensatoren, drei Schottky Dioden und ein Transistor. Im Schaltplan sind alle wichtigen Informationen eingeblendet um die Schaltung ausreichend zu spezifizieren. Der Transistor ist angegeben als Si1308EDL. Dieser wird von der Firma Vishay hergestellt und ist nur im SOT-323 Package zu bekommen. Für die Schottky Dioden ist eine Typenbezeichnung angegeben: MBR0530. Ebenso eine Gehäuseform: SOD-123. Somit kann als Bauteil eine Diode von ON Semi oder MCC eingesetzt werden. Bei den Kondensatoren, Widerständen und Spule ist die Auswahl noch größer. Die Kondensatoren haben als Werte die Kapazität, Gehäusegröße und maximal Spannung angegeben. Mit diesen Werten bieten sich mehrere Hersteller an. Hier sind zum Beispiel Murata, Yageo oder TDK zu nennen. Jeder der Kondensatoren, der die angegebenen Werte erfüllt ist geeignet in dieser Schaltung verwendet zu werden. Die Spule ist ähnlich wie die Kondensatoren mit drei Charakteristiken spezifiziert. Der Induktivität, dem maximalen Strom und der Bauform. Mit diesen Parametern bieten sich Spulen der Hersteller Taiyo Yuden oder TDK an. Beide Spulen sind geeignet.

Bei den Widerständen sind lediglich die Gehäuseform (0603) und der Ohmsche Widerstandswert angegeben. Daher bieten sich eine Vielzahl an Herstellern an, z.B. Stackpole, Bourns, Vishay, Yageo oder Susumu.

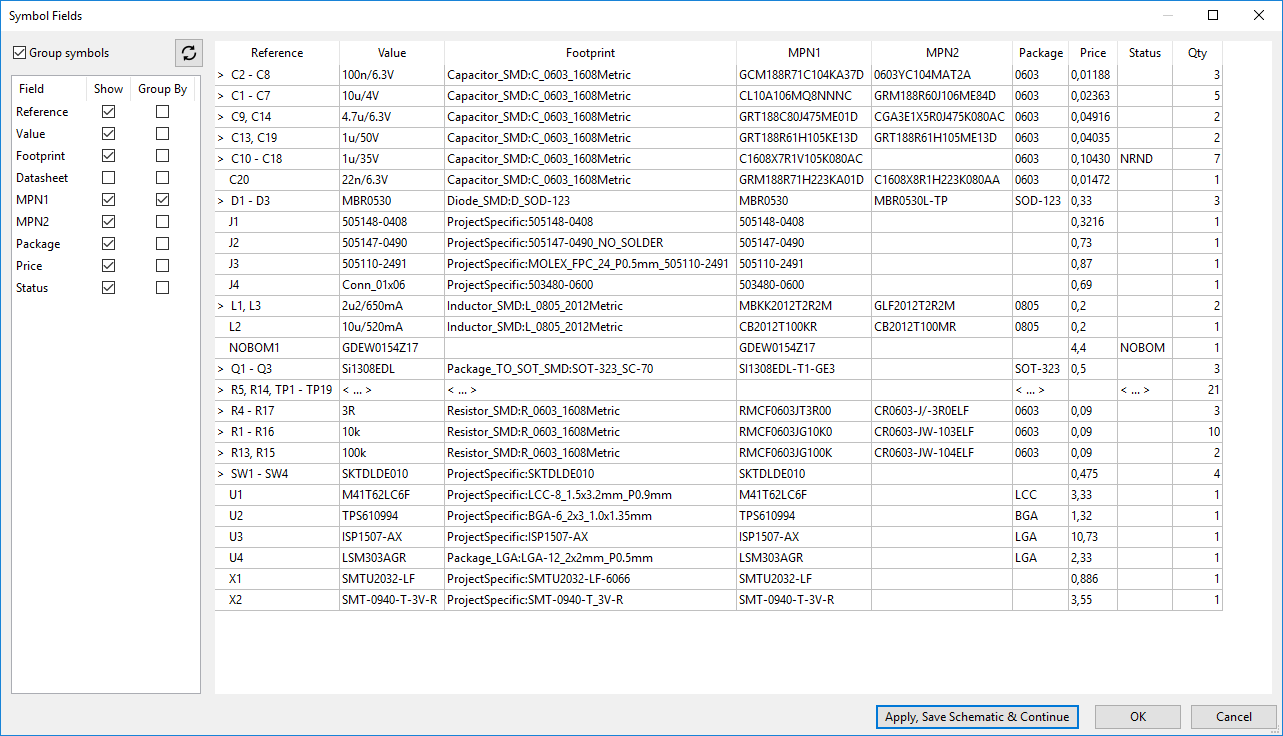

Wie zu sehen ist, stehen für viele Komponenten der Schaltung Alternativen zur Verfügung. Diese sind grundsätzlich alle geeignet um eine funktionierende Baugruppe zu bilden. Beim Herstellen kann also die günstigste oder kurzfristig beschaffbare Variante gewählt werden. Das ganze zu verwalten nennt man BOM-Management (Bill of Material). In größeren Unternehmen sind ganze Abteilungen damit beschäftigt, die Verfügbarkeit von Alternativen für die Bestückung der Leiterplatte zu sichern. Im kleinen Rahmen reicht aber eine solche Tabelle völlig aus.

Im aktuellsten KiCad (5.0.0) ist das Management der BOM nicht ganz ausgereift, aber dennoch brauchbar. Die Tabelle wird dynamisch mit den Komponenten im Schaltplan aktualisiert und kann auch die einzelnen Gruppen als ganzes bearbeiten. So sind zum Beispiel alle Kondensatoren mit 100nF gruppiert. Wenn in der Gruppe ein Feld geädert wird, ändert sich auch jede Komponente in der Gruppe. So kann nach der Schaltplaneingabe schnell eine Zuordnung der einzelnen Komponenten zu Bestellnummern (MPN) hergestellt werden. Das Feld Price habe ich noch zusätzlich eingefügt, um einen groben Überblick über die Kosten zu behalten. Wenn in der Tabelle die Felder fehlen, kann einem beliebigen Bauteil das Feld im Eigenschaften-Dialog hinzugefügt werden. Danach sthet es allen Komponenten zur Verfügung.

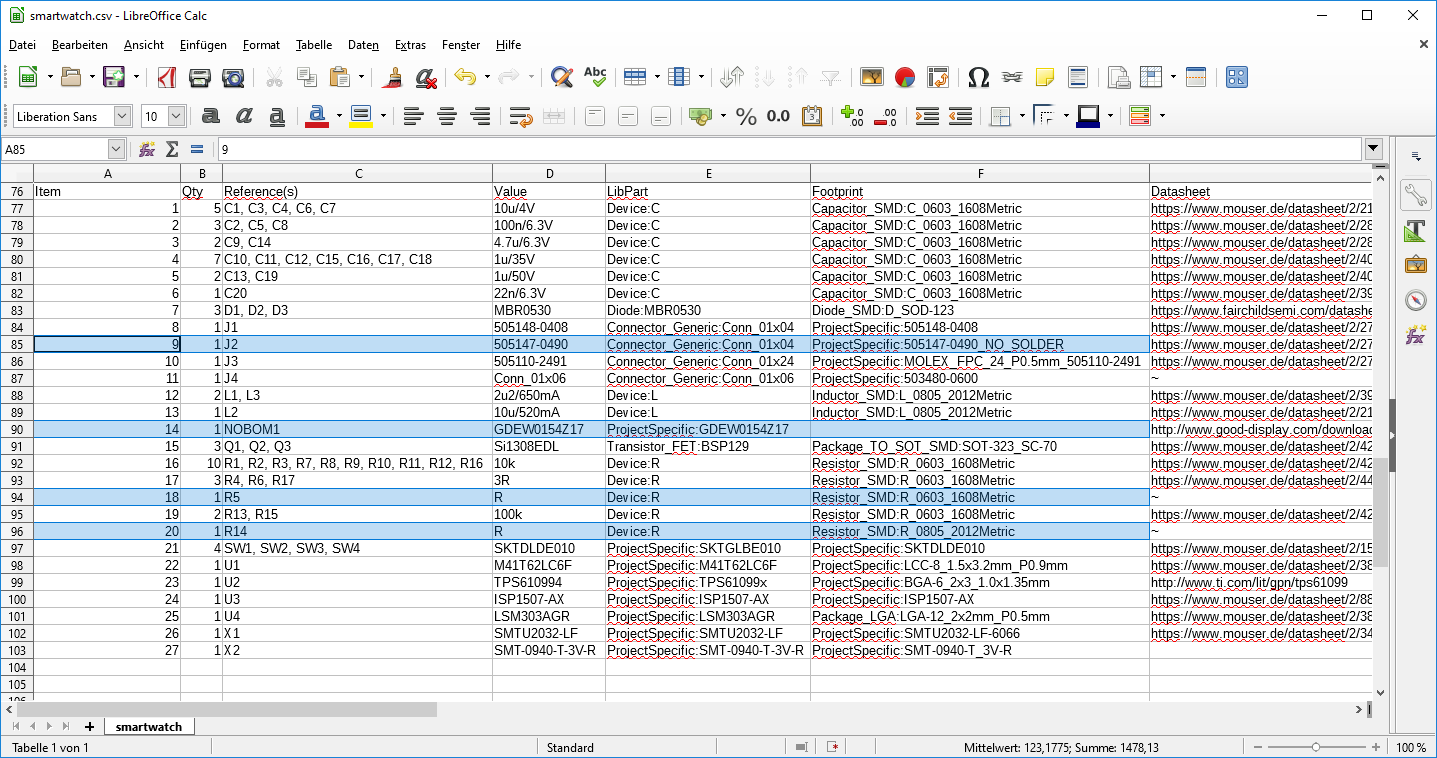

Mit diesen Feldern in den Eigenschaften der einzelnen Komponenten kann eine Stückliste erzeugt werden, die viele Informationen für eine Bestellung beinhaltet. Über den BOM Ausgabedialog kann das Plugin bom_csv_grouped_by_value ausgeführt werden. Wenn das in der Auswahl nicht aufgeführt ist, aknn es über Add Plugin hinzugefügt werden. Im Ordner „C:\Program Files\KiCad\bin\scripting\plugins“ befindet sich das Script.

Weiterhin sollte in der Kommandozeile das %O durch ein %O.csv ersetzt werden, wie in der Abbildung zu sehen. Dadurch wird der erzeugten Datei die Endung .csv gegeben anstatt keiner.

Nachdem die BOM generiert wurde, findet ihr die Ausgabe im Projektordner mit den Namen des Projekts und wenn die Kommandozeile angepasst wurde mit Endung .csv. Hier sind die Werte der Tabelle als Text abgespeichert und können in einer Tabellenkalkulation bearbeitet werden. Diese Liste kann auch dem Hersteller der Baugruppe übergeben werden. Eventuell müssen hier noch Komponenten gelöscht werden um mögliche Verwirrungen zu vermeiden.

Um Signale an der Flachbaugruppe gut messen zu können, werden Testpunkte in der Schaltung verwendet. Diese sind zwar Komponenten im Schaltplan, haben aber kein Bauteil, das bestückt werden muss. Daher kann in der Stückliste die Zeile entfernt werden. gleiches gilt für die Widerstände, die als DNP (Do Not Place) markiert sind. Auch einer der Steckverbinder soll nicht verlötet werden, daher kann er aus der Liste gestrichen werden.

Was jetzt übrig bleibt, ist eine vollständige Stückliste mit alternativen Bauteilen, wenn möglich, aus der jeder Hersteller ein Angebot für die Baugruppe erstellen kann.