Es ist jetzt einige Zeit her, dass wir von unserem Betückautomaten Projekt berichtet haben. Daher hier ein Update zum Aktuellen Stand der Dinge.

Wir haben die Adapterplatine erfolgreich an Stelle des 286er PC gesetzt. Das bedeutet, die Maschine lässt sich vollständig über eine USB-Verbindung von einem modernen PC steuern. Die Adapterplatine mit dem Namen STM286 hat einen Mikrocontroller (STM32F407), der die komplette Ansteuerung übernimmt. Neben der Ansteuerung der Schrittmotoren, Ventile und Auswertung der Sensoren auch noch eine Kommunikation mit dem PC über einen so genannten G-Code möglich. Dieser wird genutzt um Computer gesteuerte Maschinen wie Dreh- oder Fräsmaschinen zu steuern. Also ganz ähnlich wie das, was wir hier machen wollen.

Software Update

Als G-Code Interpreter wurde eine Software mit dem Namen grbl so weit angepasst, dass sie mit dem Mikrocontroller lauffähig ist und die angeschlossenen Signale korrekt auslesen, bzw. schalten kann. Dabei sind einige Hindernisse zu nehmen. Nicht zu letzt, weil grbl für einen kleinen AVR Cotroller entwicklet wurde. Das zeigt sich unter Anderem in der RAM- und Flashauslastung auf dem wesentlich leitstungsfähigeren STM32. Im Gegensatz dazu wurden aus dem AVR einge Programmteile herausgenommen um Platz zu sparen. Auf dem STM32 ist die Ressourcenauslastung mit einem vollständigen Debug Build bei weit unter 10%. Auf der STM286er Baugruppe ist noch ein Ethernet Anschluss vorgesehen. Um diesen zum Einsazt zu bringen, z.B. für Websockets, sind also noch einige Bytes verfügbar.

Bestückkopf

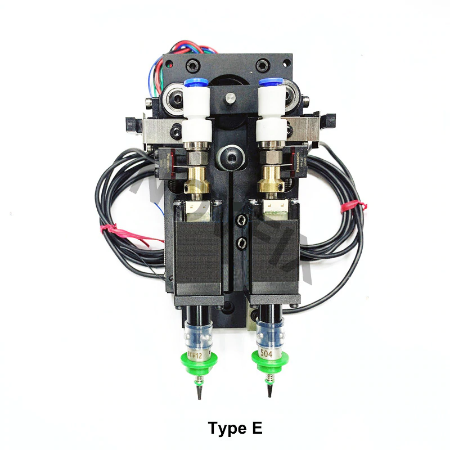

Der von uns als Basis erworbene Bestückautomat Zevatech Placemat 460 ist in der Lage gewesen ein Bauteil zu greifen und bei Bedarf um 90° zu drehen. Unser Ziel ist es zwei Bauteile auf einmal aufnehmen zu können und diese in beliebigem Winkel zu bestücken. Dazu benötigen wir neben zwei Saugdüsen auch noch zwei zusätzliche Motoren. Diese sind zum Glück bereits als Modulsteckplätze auf der Adapterplatine vorgesehen. Ein Motor steuert die Rotation und der zweite die Höhe der Saugdüse. Die beiden Düsen können über den Wippenarm von einem Motor entlang der Z-Achse bewegt werden.

Dieser Bestückkopf wird als Ersatz für den alten eingesetzt. Somit verfügt der Automat dann über 2 Vakuum Düsen, die in einer Auflösung von 1,8° bei vollen Schritten drehen können. Zwischen die beiden Düsen werden wir eiene Kamera platzieren, die die Arbeitsfläche betrachten kann. Eine zweite Kamera kann dann die Bauteile von unten betrachten. So ist die Maschine vollständig optisch steuerbar.

Motorsteuerung

Die original verbauten Motoren der Placemat Maschine sind 5-Phasen Schrittmotoren. Sie werden angesteuert über Treibermodule, die von den 100VAC Eingangsspannugn versorgt werden. Die Treibermodule haben neben der Versorgungsspannung noch einen Schrittsignal Eingang für entweder Schritte im Uhrzeiger sinn und gegen den Uhrzeigersinn. Für die Ansteuerung der Bestückdüsen haben wir noch zwei zusätzliche Schrittmotor Treiber im Polulu-Stil auf unserer Ansteuerplatine vorgesehen. Diese werden mit Schritt- und einem Richtungspin angesteuert. Diese Art der Ansteuerung ist in grbl die vorgesehene und daher muss für die verfügbaren Motoren die Ansteuerung angepasst werden. Das lässt sich aber ohne Probleme in der Funktion einbauen, die die Pins ansteuert. Denn anstatt den Schritt- und den Richtungspin zu setzten, werden wir abhänging von der gewählten Richtung einen der beiden Ansteuerpins setzen. Eine Timer-Interrupt-Routine sorgt dafür, dass die Pins danach wieder zurückgesetzt werden.

Mit dieser Ansteuerung lässt sich der Kopf in X- und Y-Richtung verfahren. Die Schrittmotoren sind nicht in der Lage zu erkennen, an welcher Stelle der linearen Führung der Kopf sich befindet. Daher wird die Mechanik zu jedem Start in einen bekannten Ausgangszustand gesetzt. Das nennt man den Home-Zyklus.

Home Zyklus

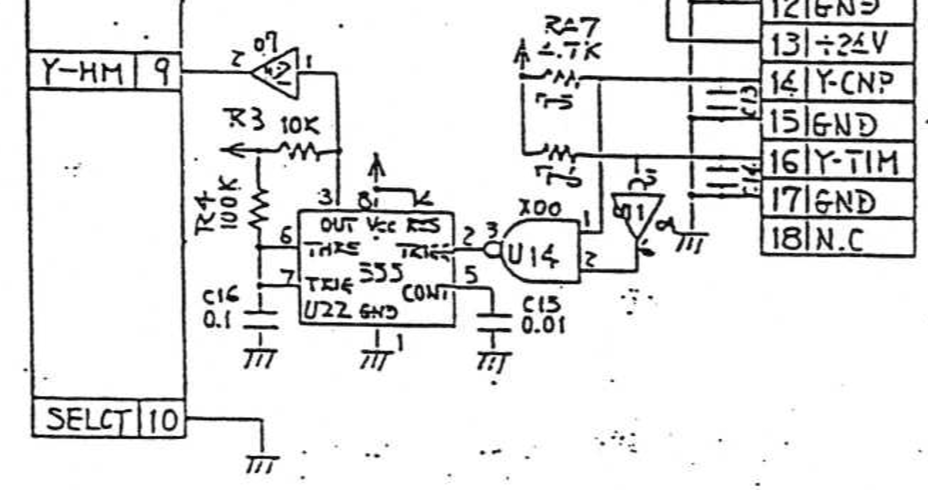

Die Zevatec Placemat Maschine hat an den X- und Y-Achsen mehrere Sensoren angebracht, die helfen, eine Home-Positionierung zu erhalten. Auf der von uns als Null festgelegten Seite besitzt sie zwei Gabellichtschranken. An der gegenüberliegenden Seite ist eine weitere Lichtschranke angebracht. Zu guter Letzt besitzt die Achse des Antriebmotors noch eine Lichtschranke, die einmal pro Umdrehung geöffnet wird. Dieses Signal wird im IO-Board in die unten gezeigte Schaltung gegeben. Y-CNP ist die zweite Lichtschranke am Null-Punkt, Y-TIM ist die Lichtschranke an der Motor Achse. Beide geben ein High-Signal, wenn sie nicht betätigt sind.

In der regulären Betriebsart, also wenn dich der Kopf im Bewegungsraum auf der Achse befindet und bewegt, wird die Lichtschranke Y-TIM kontinuierlich eine kurzen High-Puls liefern. Dieser geht über U14 an den Timer 555. U14 sorgt dafür, dass die kontinuierlichen Pulse von Y-TIM in einen konstantes High-Signal übergehen, wenn die Lichtschranke ausgelöst ist. Der 555 macht daraus über den 100kOhm und die 0.1uF ein 100ms Puls.

So erhält man über das Signal Y-HM ein deutliches „Home-Position angefahren“ Signal. Für die aktuelle Umsetzung habe ich allerdings auf dieses Signal verzichtet und nutze die fallende Flanke der zweiten Lichtschranke an Position Null. grbl ignoriert beim Homen die Endschalter, stoppt aber die Bewegung, wenn ein Endschalter erreicht wurde. Der Kopf wird am Schluss des Zyklus um einen Millimeter aus der Lichtschranke gefahren. Das muss gemacht werden, da mit ’schraf‘ geschalteten Endschaltern das System in einen Alarm Zustand geht, wenn einer der Endschalter im Betrieb auslöst. Dieses Sicherheitsfeature möchte ich nicht umgehen und daher müssen wir nach Feststellung der Null-Position den Kopf aus der ‚Gefahrenzone‘ fahren. Die eigentliche 0/0 Koordinate ist dann je einen Milimeter weiter im Inneren des Arbeitsbereichs.

Vakuum-System

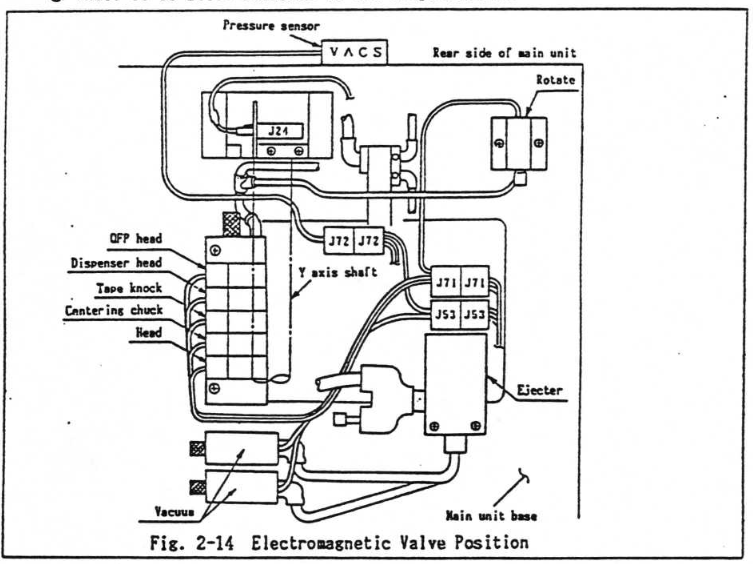

Um die Bauteile aufzunehmen, benötigt der Automat ein Vakuum. Da für die automatische Bereitstellung der Bauelemente in den Feedern Druckluft benötigt wird, bietet es sich an, den benötigten Unterdruck anhand eine Venturi-Düse zu erzeugen. Diese wird über ein Magnetventil mit Druckluft versorgt. Um das erfolgreiche Aufbauen des Unterdrucks zu messen, wird ähnlich einer Kelvin-Messung ein zweiter Luftschlauch zurück zum Unterdrucksensor geführt. Dieser hat entweder Umgebungsdruck, oder bei geschlossener Düse (Bauteil erfolgreich aufgenommen) den Unterdruck des Systems.

Um bei diesen Bauteilen zu sparen gibt es nur einen Sensor, den sich die beiden Köpfe teilen müssen. Dazu wird das zu messende Vakuum mit einem Magnetventil an den Sensor geschaltet. Diese Situation ist nicht optimal und in Zukunft sollten wir einen zweiten Unterdruck Sensor einbauen. Dann können wir über den kompletten Verfahrweg festellen, ob das Bauteil noch an der Düse hängt.

Versorgungsspannung

Die Maschine kommt Ursprünglich aus Japan und hat daher eine 100VAC Stromversorgung. Für den europäischen Markt ist ein Netztraffo eingebaut. Der wiegt einige Kilogramm, besteht aus einer großen Spule und setzt die hier vorhandenen 230VAC auf 100VAC herab. Dabei wird er handwarm. Das ist also kein so guter Wirkungsgrad und wir schauen, dass wir dieses Teil so schnell wie möglich los werden können. Dazu beötigen wir aber erst noch zwei Motortreiber für die X- und Y-Achse. Denn wie oben schon beschrieben, laufen die mit 100VAC.

Steuerungssoftware

Die Steuerungssoftware openpnp ist bereits vorbereitet und beinhaltet schon einige Konfigurationen. Im Video oben ist zu sehen, wie der Kopf entlang der X-Achse verfahren kann. Gesteuert wurde das ganze von openpnp aus. Auch habe ich angefangen die Festrüstung der Maschine in der Bauteiledatenbank für openpnp einzutragen. Dazu werde ich aber einen eigenen Artikel verfassen.

Bauteil-Feeder

Bei der von uns erworbenen Maschine waren einige pneumatisch betätigte Feeder dabei. Sie rollen das Baueteileband so weit ab, wie nötig um das nächste Bauteil frei zu legen. Mit einem Stößel drückt der Bestückkopf auf ein Drucklufttaster um den Mechanismus zu betätigen.