- simpleBLEPeripheral.c /.h

- board_key.c /.h

- simpleGATTprofile.c /.h

- main.c

- Board.c /.h

- appBLE.cfg

Conrad Elektronik ist nicht unbedingt für kleine Preise bekannt. Auch der 3D Drucker von Conrad, der RF1000, ist nicht von der günstigsten Sorte. Vor einigen Tagen ist im Hotend des Druckers der Heizwiderstand durchgebrannt. Conrad bietet zwar ein Ersatz für das Hotend an, allerdings nur im Set mit einigen Teilen des Extruders. Das Set beinhaltet neben dem Hotend auch noch die Mutter zum Befestigen, das Ritzel für den Extruder Motor und ein ‚Spezialwerkzeug‘ zum Befestigen des Extruders am Führungsschlitten. Das ganze zum ansehnlichen Preis von 80€ zzgl. Versand. Was ein Schnäppchen. Der Extruder alleine ist mit 65€ gelistet, aber nicht mehr lieferbar. Nur noch das Set mit den unnötigen Teilen, die nicht kaputt gehen sollten für 15€ mehr ist verfügbar. Sehr schade…

|

| RF1000 Ersatzteil-Set 5 – Extruder 3mm |

Dem Set ist keine Laser Schutzbrille beigelegt. Allerdings bin ich mir nicht sicher, ob ich auf eine chinesische Laserschutzbrille vertrauen würde und habe deshalb eine ordentliche in Deutschland gekauft. Das Gerät kommt außerdem mit einem amerikanischen Stecker für das Netzteil. Doch auch das ist kein großes Hindernis.

Die Chinesen haben mal wieder eine geniale Sache gebaut. Ein Rückspiegel mit eingebautem Android-Tablet. Alles drin, von W-LAN über SD-Karte mit Straßenkarten für Europa ist alles drin.

|

| Rückspiegel mit 5″ Android Tablet. Blau verspiegelter Reflektor |

Das Ganze wird über den bestehenden Rückspiegel gehängt und mit Gummibändern befestigt. Kleines Manko ist, dass die aktuellen Verkehrsbehinderungen nicht online aktualisiert werden können. Aber das kann gut daran liegen, dass die Software eine ‚offizelle‘ chinesische Version von iGo ist. Dank des Android-Betriebsystems ist allerdings die Auswahl an Navigationsapps sehr groß. Welche sich als geeignet erweisen wird, bleibt noch offen. Auch habe ich noch keine Update vom Händler erhalten. Das sollte mir dann die aktuellen Kartendaten geben. Anpassen musste ich nur die Tastatur, denn es ist keine außer eine Pinyin-Eingabe installiert.

|

| Kleine Batterie, daher kurze Laufzeit ohne Ladegerät |

Das Video zeigt ein Ausschnitt bei strahlendem Sonnenschein. Im Dunkeln und bei schlechter Witterung sind die Aufnahmen wohl nicht ganz so schön anzuschauen. Auch die Rückfahrkamera habe ich noch nicht getestet, dazu muss ich sie erst mal sinnvoll befestigen.

Das Hausautomationsteam in meiner Wohnung hat einen neuen Teamkollegen bekommen. Ein Tempertatur und Luftfeuchte Sensor. Der Sensor basiert auf einer kleinen Schaltung mit dem DHT11 Sensormodul und einem ESP-01 Board. Daran angeschlossen befinden sich zwei AA Akkus.

|

| ESP-01 Modul mit DHT11 Sensor und 2 AA-Akkus |

Die Software im ESP2866 wurde diesesmal nicht mit LUA und NodeMCU, sondern mit dem von ESP verfügbaren SDK erstellt. Ich habe dafür die Bibliothek für den DHT Sensor und den MQTT Client verwendet. Diese beiden Bibliotheken sind frei verfügbar und könne hier heruntergeladen werden.

Das System basiert immernoch auf einem MQTT Broker als zentraler Kommunikationshub. Die Sensoren besitzen alle eine eindutige Chip Indentifikationsnummer. Diese, kombiniert mit dem Systemnamen, bilden die Topics, auf denen die Sensoren Daten für das System bereit stellen. Eine Konfiguration des Sensors bei Inbetriebnahme ist auch in Arbeit. Dazu lauscht der Hauptknoten (Webserver, MQTT broker, Festplatte, usw.) auf WLAN Accesspoints die mit dem Namen ESP beginnen. Diese werden in einer bestimmten Liste angezeigt und können vom Hauptknoten angesprochen werden. Dabei verbindet sich der Knoten mit dem Sensor und überträgt die Daten, die für das eigentliche Netzwerk verwendet werden. Diese Kommunikation muss verschlüsselt stattfinden, daher wird auf die AES-Bibliothek des ESP2866 zurück gegriffen. Mit den Daten kann der Sensor sich dann am lokalen WLAN anmelden und seine Daten dem MQTT Broker zur Verfügung stellen.

Code für den Sensor gibt es hier. Eingestellt wird das ganze über die user_config.h

http://gist-it.appspot.com/github/DasBasti/esp8266/blob/master/Sensoren/Temperatur/dht112mqtt/include/user_config.h?footer=minimal&slice=10:46 Der Code wacht auf, verbindet sich mit dem MQTT Broker (Herbert) und sendet seine Messwerte. Danach begibt er sich wieder in den Tiefschlaf. Es sind sicherlich noch Optimierungen möglich, so ist es mit einem unmodifizierten ESP-01 Modul nicht möglich aus dem Tiefschlaf wieder aufzuwachen.

|

| Werte in Openhab auf Herbert |

|

| Diamond Hotend, Alu X-Ausleger und Alu Druckbetthalter |

Der Ormerod stand seit meinem Umzug eigentlich nur unbrauchbar in der Ecke. Die Geometrie einiger Kunststoffteile hat die hohen Temperaturen in diesem Sommer nicht unbeschadet überstanden. Die letzten zwei Tage sind die Problemchen behoben worden und der Drucker ist wieder fit. Außerdem hat er ein kleines Upgrade spendiert bekommen. Dabei ist nicht nur die Firmware auf den aktuellen Stand gebracht worden, sondern auch die Hardware von Grund auf erneuert worden.

|

| Bei 40° im Schatten sind PLA Teile nicht sonderlich stabil |

Die Tr 10×2 Gewindespindel ist schon seit einer Weile verbaut. Dazu habe ich die Spindel erhitzt und in das Standard Zahnrad der 5mm Achse geschmolzen. Dabei habe ich darauf geachtet, dass alles noch rotationssymetrisch geblieben ist. Die Trapezgewindemutter habe ich dann anstelle der originalen Halterung am Auslegerarm befestigt und die Mutter darin festgeklebt.

Ein Anbieter in England bietet für den Ormerod den X-Ausleger und den Druckbetthalter in Aluminium Ausführung. Beides zusammen ist für 100€ zu haben und eine wertvolle Erweiterung für den Drucker.

|

| Zwei von drei Extrudern am Werk |

Das Diamond Hotend ist eine geniale Entwicklung für den Druck mit mehreren Farben. Bei einem Druck mit mehreren Extruderdüsen ist es immer schwierig die nicht aktiven Düsen davon abzuhalten zu tropfen. Weiterhin sind die Düsen meistens auf der gleichen Höhe wie die gerade aktive und kratzen somit über die aktuell gedruckte Oberfläche. Das Diamond Hotend löst dieses Problem, indem die maximal drei Filamente über eine gemeinsame Düse gedruckt werden. Alle drei Fäden werden über separate Heatbreaks in eine zentrales Hotend geführt. Das klingt erst mal nicht ganz so einfach und auf den ersten Blick ist der Druckkopf sehr groß und schwer. Auf den zweiten Blick ist das weiterhin so, doch das Potenzial mit bis zu drei verschiedenen Farben drucken zu können ist die Mühe wert, die es kostet den Drucker umzubauen.

Mit dem G-Code Befehl M570 kann der Timeout für das Hotend hochgesetzt werden. Denn das ist jetzt wesentlich größer als vorher und somit braucht es länger um heiß zu werden.

M570 S300 ; Max. 300 Sekunden Aufheizzeit, sonst Heizerfehler

Leider sind hier nur drei verschiedene Farben aus dem gleichen Material möglich zu drucken und nur sehr schwer verschiedene Materialien, da alle Filamente mit der gleichen, oder ähnlichen Temperatur gedruckt werden müssen. Wie genau die Reinigung der gemeinsamen Düsenkammer funktioniert ist noch zu zeigen. Im Moment sieht es so aus als würden innerhalb weniger Zentimeter das alte Filament komplett mit der neuen Farbe ersetzt. Wie sich das mit deutlichen Farbunterschieden bemerkbar macht ist auch noch zu beurteilen.

BLE, Bluetooth Low Energy, oder Bluetooth Smart ist ein und das selbe und in aller Munde. Jedes modernere Smartphone hat zumindest Bluetooth 4.0 implementiert und könnte somit theoretisch mit einem BLE Gerät kommunizieren. Als Entwickler befinde ich mich gerade in der Situation, dass eine in die Tage gekommene Funkstrecke mit einem moderneren, energiesparenden Verfahren ersetzt wird. Also warum nicht mit BLE?

Das Protokoll, dass von der Bluetooth Special Interest Group als Bluetooth 4.0 definiert und später mit 4.1 aktualisiert wurde ist modular aufgebaut. Ein Hersteller eines BLE Peripherie Gerätes kann das Gerät so aufbauen, dass es für den Host (Mobiltelefon oder PC/Laptop) selbsterklärend ist, welche Daten es zur Verfügung stellt. Dazu werden im Protokoll Stack verschiedene Client/Server Strukturen angeboten. Somit ist es möglich ohne spezielle Software auf der Host-Seite ein BLE Peripherie Gerät zu verwenden. Dabei hat man sich auf eineige Profile geeinigt, die von der Bluetoth SIG veröffentlicht und betreut werden.

Da mein aktuelles Projekt nicht in sehr hoher Stückzahl produziert werden wird (< 10000 / a) lohnt es sich nicht die RF-Hardware selbst zu implementieren und zu zertifizieren. Für diesen Zweck eignet sich ein Modul, dass bereits alle Zertifizierungen im RF-Bereich mitbringt. Die Auswahl an marktreifen Modulen von diversen Anbietern ist groß und viele weitere sind angekündigt. Daher habe ich mich auf eine kleine Auswahl beschränkt.

| Hersteller | Chipsatz | Prozessor | Compiler | Debugger |

| RFduino | nRF51822 | Cortex-M0 | Arduino IDE/ Keil µVision | Segger J-Link |

| Laird BL600 | nRF51822 | Cortex-M0 | SmartBASIC | SmartBASIC / Segger J-Link |

| LSR SaBLE-x | CC2640 | Cortex-M3 | Code Composer Studio / IAR Workbench | Segger J-Link / TI XDS100v3 |

| Panasonic PAN1740 | DA14580 | Cortex-M0 | Keil µVision | Segger J-Link |

| Cypress EZ-BLE PRoC Module | PRoC BLE | Cortey-M0 | PSoC Creator | PSoC MiniProg3 |

Jedes dieser Module habe ich auf meinem Tisch liegen, oder mir näher anschauen können. Jedes Modul hat seine Vor- und Nachteile und spezielle Anwendungsgebiete.

Beginnen wir mit dem RFduino. Wie man an dem Namen schon erahnen kann, ist das Modul im Arduino-Universum angesiedelt. Es kommt mit einem Plugin für die Arduino-IDE und ermöglicht mit einer Bibliothek des einfachen Einstieg in die Entwicklung von BLE-Geräten. Die Einfachheit der Umgebung ist gleichzeitig auch das große Manko dieses Moduls. Wenn die Arduino IDE als Entwicklungunsumgebung verwendet wird, ist man auf die in der Bibliothek vorgegebene Funktionalität beschränkt. Vom ordentlichen Debuggen ganz zu schweigen. Mehr als ein printf() kann man dem Chip dann nicht abverlangen. Wenn jedoch der Arduino Bootloader mit einem J-Link überschrieben wird, kann man den Chip auf dem Board in vollem Umfang programmieren. Dann nicht mehr in der Arduino IDE sondern zum Beispiel in µVision und dem SDK von Nordic. Dass der RFduino allerdings in einigen Jahren noch lieferbar ist, ist zweifelhaft.

Das BL600 von Laird kommt mit einem etwas ungewöhnlichen Aufzug daher. Es wird nicht wie üblich cross-compiliert, sondern dem Modul wohnt ein BASIC Interpreter inne, der Skripte entweder zur Laufzeit, oder vorab als Bytecode interpretiert. Die Skripte werden in einem Teil des Flash-Speichers abgelegt und von dort dann auch Aufgerufen. Die Debug-Möglichkeiten halten sich hier auch begrenzt an ein printf(). Das Ausweichen auf eine richtige IDE mit SDK ist von Laird wohl nicht vorgesehen. Dafür ist der Einstieg mit der BASIC Programmiersprache wesentlich einfacher als bei den anderen Modulen. Die werden in C oder C++ programmiert und haben ein teilweise Echtzeit OS. All das bleibt dem BASIC Anwender verborgen.

Eines meiner favorisierten Lösungen ist das SaBLE-x von LSR. Das Modul bringt den Texas Instruments CC2540 mit, der der neueste BLE Chip von Texas ist und erst seit einigen Monaten auf dem Markt. Zusammen mit dem Fundus an Beispielen und Applikationen auf der Webseite von Texas Instruments, der kostenlosen IDE Code Composer Studio und dem XDS100v3 auf dem Evalboard steht einer erfolgreichen Entwicklung nichts im Weg.

|

| SaBLE-x mit dem CC2640 auf einem kleinen Prototyp-Board |

Das PAN1740 war eines der ersten Module, die ich getestet habe. Es hat im Gegensatz zu den anderen hier aufgezeigten Chipsätzen einen Dialog DA14580 an Board. Dieser besitzt kein Flash Speicher, sondern lediglich ein OTP ROM. Das bedeutet, dass jedesmal, wenn ein Update der Firmware gemacht werden soll das ROM weiter beschrieben wird, bis kein Platz mehr drauf ist und der Chip unbrauchbar. Während der Entwicklungsphase wird der Code im RAM getestet. Das Problem dabei ist, dass das Gerät nicht mit Batterie getestet werden kann, da bei einem Batteriewechsel der Code aus dem RAM verschwindet. Es fällt somit leider für meine Zwecke as.

Ein weiterer Favorit ist das PRoc von Cypress. PRoC steht für Programmel Radio on Chip und ist mit der PSoC (Programmable System on Chip) Familie von Cypress verbunden. Die Entwicklungsumgebung von Cypress, das PSoC Creator, ist eine hervorragende kleine IDE mit Code Generator, Compiler, Debugger und Online Hilfe.

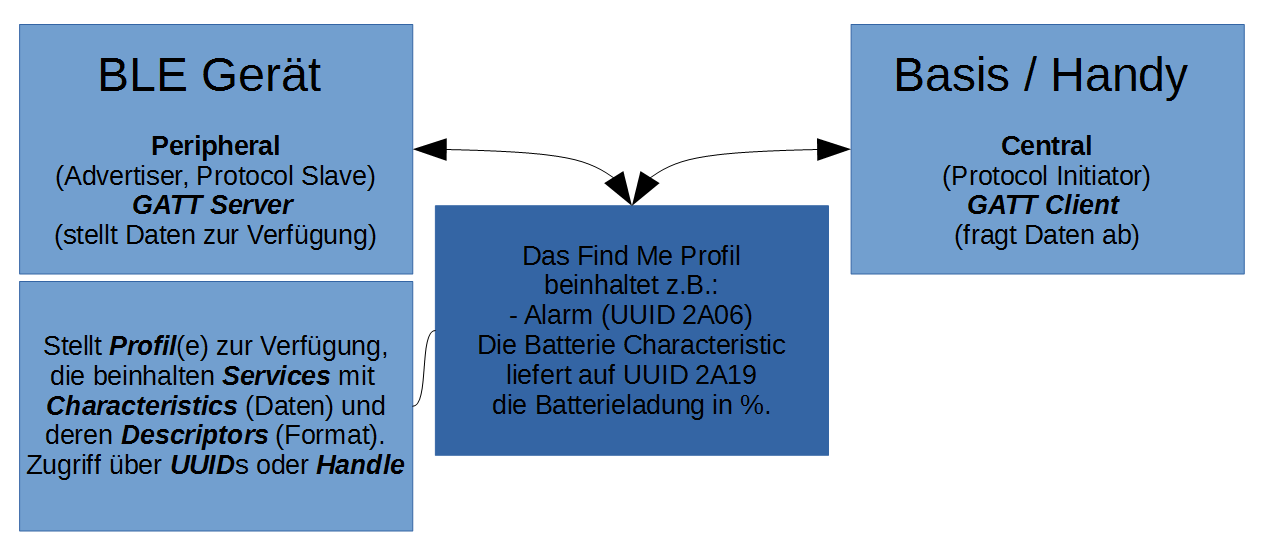

Die obige Abbildung zeigt die Grundstruktur eines BLE Geräts. Jedes Gerät besitzt mindestens ein Profil. Dieses beinhaltet dann mindestens einen Service (GAP) und diese enthalten Charakteristiken, die Daten des Geräts. Schon zu Beginn wird klar, um BLE zu verstehen und zu Verwenden, müssen einige Begriffe geklärt werden. Es gibt bereits eineige umfangreiche Literatur [1] und viele Webseiten [2], die einen Einblick in BLE geben, daher hier nur das nötigste.

Das Generic Access Protocol (GAP) koordiniert das Advertising und die Datenübertragung, wenn keine Verbindung (Bonding) zwischen den Geräten besteht. Weiterhin leitet es bei Bedarf die Verbindung ein, kümmert sich um Authentifizierung und Verschlüsselung der Verbindung. Das Generic Attribution Profile (GATT) ist das Herzstück des Protokolls und kümmert sich um die einzelnen Charakteristiken und wie deren Daten übertragen werden. Es greift, sobald ein Bondig besteht und transferiert aus Charakteristiken und Descriptoren Daten anhand der UUID oder des Handles. Um den Kommunikationsfluss zwischen Device (Peripheral) und Basis (Central) zu steuern wird der CCCS eingesetzt. Der Client Configuration Characteristic Server. Dieser ist eine GATT Characteristic, die angibt, welche Daten veränderlich sind, ob und wann geschrieben, oder gelesen werden darf, oder ob eine Notification stattfindet, sobald der Wert sich geändert hat. All das sieht auf den ersten Blick sehr komplex aus und alles Andere als Energiesparend. Allerdings kommt hier zu Gute, dass die Kommunikation über BLE ein verbindungsloses Verfahren ist, das bedeutet, dass der ganze Aufwand nur einmalig getrieben wird um eine Verbindung mit Verschlüsselung zu erzeugen und das Gerät kennen zu lernen. Wenn auf beiden Seiten dieses Bonding eingeleitet wurde, kann die Verbindung anhand der ausgehandelten Verbindungsparametern weitergeführt werden. Dieser Teil ist dann erstaunlich energiesparend. Eine Funkstrecke funktioniert nur dann, wenn auf beiden Seiten das Radio eingeschaltet ist. Der Empfänger kann nur dann die Daten empfangen, wenn der Empfangsverstärker eingeschaltet ist. Ebenso kann der Sender nur senden, wenn der Sendeversteärker eingeschaltet ist. Ein Mitteilen, dass eine Sendung folgt muss über die Funkstrecke geschehen und so ist es schwierig eine energiesparende Konfiguration zu wählen, wenn der stromhungigste Teil der Schaltung immer aktiv ist. Daher hadelt das BLE-Protokoll zu Beginn einer Verbindung eine Wiederaufnahmezeit aus, nach der sich das Central wieder bei dem Peripheral meldet. Zu diesem Zeitpunkt muss das Peripheral dann sein Radio eingeschaltet haben um auf Anfragen des Centrals am GATT Server zu hören. Das ganze klingt relativ komplex, wenn man aber einmal die grundlgende Struktur verstanden hat stellt sich BLE als simples Protokoll heraus, das darauf ausgelegt ist, möglichst wenig Daten in sehr kurzer Zeit über die Funkstrecke zu senden und dann den größten Teil der Existenz im Tiefschlaf zu verbringen.

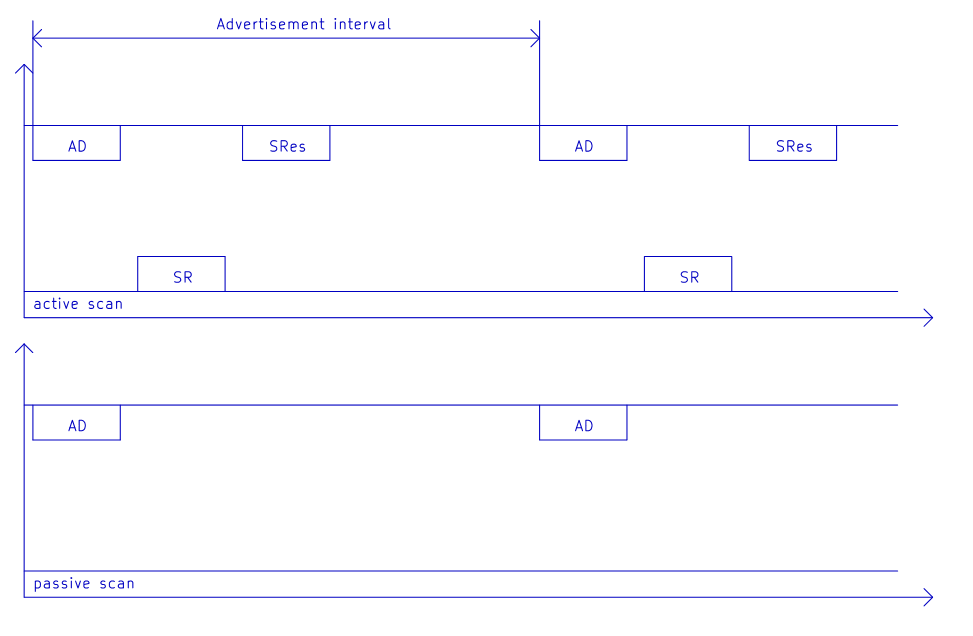

BLE besitzt im Grund zwei Arten der Datenübertragung. Eine unidirektionale, verbindungslose Übertragung von kleinen Datenmengen. Diese Werden in einem so genannten Advertisement Paket verschickt. Dieses Paket besitzt eine Länge von maximal 32 byte und überträgt eine festlegbare Payload. Diese beinhaltet zum Beispiel den Namen des Gerätes, die ID, oder um weche Art es sich handelt. Erzeugt und gehandhabt wird das Paket vom GAP Server. Hier wird dem Zuhörer mitgeteilt, welche Möglichkeitem für eine weitergehende Verbindung bestehen. Verbindungslos bedeutet aber auch, dass die 32 Byte ausgesendet werden, wenn gerade niemand zuhört. Somit besteht für das Peripheral keine Möglichkeit zu erkennen, ob die Daten empfangen wurden. Der Rückkanal ist normalerweise für eine gebondete Verbindung vorgesehen. Dennoch wurde im GAP eine Möglichkeit geschaffen, eine Empfangsbestätigung zu simulieren. Das Peripheral sendet ein Advertisement Paket mit Scanable Flag aus und wartet dann für kurze Zeit auf einen Scan Request.

Sobald ein Central ein Advertisement Paket mit diesm Flag empfängt, kann es diesen Scan Request abschicken und dem Peripheral so einerseits mitteilen, dass das Paket empfangen wurde, andererseits auch noch weitere Daten gewünscht sind. Der Scan Request selsbt kann keine Payload übertragen. Für eine echte Bidirektionale Verbindung muss dann auf eine GATT Verbindung mit Bonding zurück gegriffen werden. Soweit erst einmal zu BLE. Der zweite Teil folgt dann in Kürze und wird den GATT-Server sowie eineige Profile näher betrachten.

[1] Townsend, Getting Started with Bluetooth Low Energy: Tools and Techniques for Low-Power Networking (2014) http://www.amazon.de/gp/product/B00K1N23LA [2] Ti.com,TI Bluetooth Smart tutorial – How to get started part 1 (2013) https://training.ti.com/ti-bluetooth-smart-tutorial-how-get-started-part-1

Heute mal etwas nicht so technisches. Ich habe gerade einen Artikel im Stern zum Thema Bargeld gelesen. Darin ging es um Gründe, weshalb wir weiterhin Bargeld brauchen. Ich bin mir nicht sicher, ob diese Gründe ernst gemeint sind, denn sie sind alles andere als stichhaltig.

Der erste Grund ist gleich der für mich gewichtigste. Kein Geld mehr von der Oma. Dass ohne Bargeld das Zustecken von kleinen Geldgeschenken nicht mehr möglich ist, ist schade, dennoch gibt es auch hierfür Alternativen. Zum Beispiel eine Prepaid Kreditkarte, Guthabenkarten, oder ähnliches. Der zweite Punkt ist auch wieder ein alltägliches und weit verbreitetes Anwendungsgebiet von Bargeld. Der Flohmarkt. Wobei auch hier auf alternative Bezahlmöglichkeiten ausgewichen werden kann, sollte es zu einer Abschaffung von Bargeld kommen. Ich denke hier an Systeme, die mit dem Mobiltelefon funktionieren und den Geldtransfer übernehmen. Ein Feilschen mit dem letzten 5€ Schein, ist dann natürlich nicht mehr so einfach möglich, aber es wird sich sicherlich eine andere Möglichkeit finden für innovative Bezahlmethoden.

Der dritte Punkt, das Sparschwein, ist auch ohne Probleme digitalisierbar. Wieso sollte nicht ein Sparschwein mit Digitalanzeige funktionieren? Der Betrag auf dem Sparschwein wird über die Cloud mit einem Verrechnugnskonto abgeglichen. Immerhin ist es nur eine Frage der Zeit, bis Münzen im Geldbeutel zu Last fallen und dann nur alle paar Monate aus dem Sammelbehälter zur Bank gebracht werden. Das ist lästig, denn die Filialen haben immer nur dann offen, wenn ich arbeiten bin.

Dass Kinder den richtigen Umgang mit Geld lernen müssen ist klar, doch auch jetzt schon ist Geld nicht mehr das in der Hand haltbare Zahlungsmittel, sondern ein viel abstrakteres Modell. Für die Erziehung kann also auf eventuelle Ersatzmittel zurück gegriffen werden und später auf die Realität. Geld ist nur noch virtuell vorhanden und das sollten Kinder durchaus lernen.

Das nächste schwerwiegende Argument ist die Zahnfee. Wie soll die denn das nächste mal für den Zahn bezahlen? Vielleicht mit etwas Anderm als Geld. Das schafft ja auch der Osterhase und der Weihnachtsmann. Teilweise.

Argument fünf zählt nicht. Im Land des Trinkgeldes wird überwiegend mit Kreditkerte bezahlt und das funktioneirt hervorragend. Ich habe es selbst schon ausprobiert. Klar muss ein Umdenken stattfinden, aber dass muss es ständig. Anders werden wir mit unserer Gesellschaft nicht vorran kommen.

Das sechste Argument kann mit dem Fünften in Verbindung gebracht werden. Das Zahlen von Kleinstbeträgen mit der Kreditkarte ist ohne PIN möglich. Um das Argument des Sterns weiter auszubreiten wären hier noch zu nenen: Parkuhren, Kaugummiautomaten, Fahrscheinautomaten,. Zeitungskiste, das Kiosk von Nebenan usw. Für alle diese kleinen Transaktionen gibt es bereits Alternativen. So gibt es zum Beispiel Systeme wie das DipJar, dort können Trinkgelder einfach mit der Kreditkarte bezahlt werden. Karte rein und fertig. Es gibt auch schon Automaten im Parkhaus zum Beispiel. Die akzeptieren eine EC-Karte. Alternativen werden sicher auch auf dem deutschen Markt erscheinen, sobald es sich abzeichnet, dass Deutschland in eine neue Ära der Bezahlung geht.

Das letzte Argument werde ich einfach ignorieren, denn das ist wozu man Bargeld wirklich braucht. Alternativ kann man natürlich auf eine der vielen Kryptowährungen ausweichen. Die sind dann sogar noch schwerer zu verfolgen.

Ich bin generell der Meinung man sollte Bargeld nur noch als Alternative betrachten und nicht als alleiniges oder Hauptzahlungsmittel. Wir leben in einer Zeit, in der Bargeld nur noch einen virtuellen Wert wiederspiegelt und somit keinen echten Wert mehr besitzt. Das haben wir die letzten Jahre gelernt, als wir die Kursschwankungen des Euros erleben durften. Dieser Zwischenschritt zwischen dem Münzwert und dem Geldwert ist nötig, aber ich denke wir sind bereit uns langsam davon zu verabschieden. Zumindes könnten wir mit Münzen anfangen. Lästiges Kleingeld.

|

| Ein anständiger Name für eine Steckdose |

Nachdem der Fenstersensor so weit funktioniert benötigen wir noch einen Aktor, der anhand des Signals sinnvolle Aufgaben erledigen kann. Wie zum Beispiel die Abzugshaube abschalten, wenn das Fenster geschlossen wird. Das ist ziemlich praktisch, wenn man nicht möchte, dass die Abzugshaube Luft durch den Kamin zieht. Daher die Regel, wenn das Fenster in der Küche offen ist, kann man die Abzugshaube einschalten, wenn nicht, dann nicht. Herzstück der Steckdose wird wieder ein ESP8266 Modul sein. Zusätzlich ein AC/DC Converter, der aus der Netzspannung eine akzeptable 5V macht. diese wird über einen LDO auf 3,3V für den Controller heruntergeregelt. Das Relais, dass die Phase schaltet wird aus den 5V versorgt und über einen Transistor gesteuert. Die Schaltung ist also so simpel, dass es sich noch nicht einmal lohnt einen Schaltplan zu zeichnen. Nichtsdestotrotz gibt es hier einen.

Der Aufbau auf Lochraster ist wenig Spektakulär, nur dass darauf zu achten ist, möglichst zu keiner Zeit die Netzspannung in der Nähe des Digitalteils zu haben. Das kann sehr schnell zu magischem Rauch führen.

|

| Aufbau der Hardware im Inneren der Steckdose. |

Der Code für den ESP ist wieder auf GitHub zu finden. Es besteht aus zwei Dateien, dem Startup Script und dem eigentlichen Program.

http://gist-it.appspot.com/github/DasBasti/esp8266/blob/master/Aktoren/Steckdose/Timeout/init.lua?footer=minimalNach der Initialisierung wird der WiFi Accesspoint eingerichtet. http://gist-it.appspot.com/github/DasBasti/esp8266/blob/master/Aktoren/Steckdose/Timeout/AP.lua?footer=minimal&slice=1:6Eine Funktion zum ausschalten der Steckdose durch ein Timeout wird festgelegt http://gist-it.appspot.com/github/DasBasti/esp8266/blob/master/Aktoren/Steckdose/Timeout/AP.lua?footer=minimal&slice=7:11Der Server, der auf Port 80 nach Verbindungen lauschen soll wir über eine Zeile gestartet. Der Accesspoint hat nach vorgabe der NodeMCU Software die IP_Adresse 192.168.4.1, sie muss also nicht gesondert festgelegt werden. Zusätzlich wird noch ein Event-Handler angegeben, wenn der Server ein Request erhält. Fertig ist der Software Teil dieses zugegebenermaßen sehr einfachen Aktors. Allerdings kann die Hardware auch dazu verwendet werden, um in das Herbert-Netzwerk eingebunden zu werden. Allerdings ist Herbert am Einsatzort dieser Steckdose noch nicht verfügbar. http://gist-it.appspot.com/github/DasBasti/esp8266/blob/master/Aktoren/Steckdose/Timeout/AP.lua?footer=minimal&slice=13:29