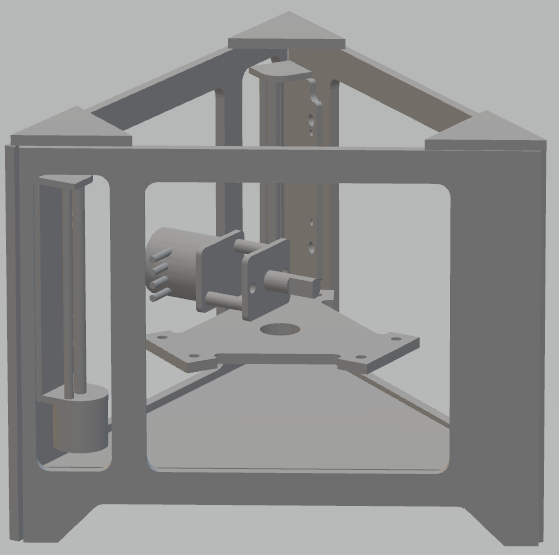

Ich habe mir (mal wieder) einen neuen 3D Drucker gekauft. Diesmal ist es kein FDM Drucker, wie die letzten, sondern ein SLA Drucker. Dieser druckt mit Licht in ein Harz. Es funktioniert also ganz anders als der Druck mit der Plastikschnur durch die CNC-Heisklebepistole.

Der Wanhao D7 (Amazon) ist der im Moment günstigste SLA Drucker und kostet zur Zeit ca. 550€ für die Version 1.3. Die neuste Asuführung, Version 1.4 ist für ca. 600€ bei Amazon zu bekommen. Direkt an die Haustür. 3 Tage Versand, Kein Zoll, kein Porto, keine Gebühren.

Im Set der Version 1.3 befindet sich folgendes: Oben links ist der lichtdichte Deckel, rechts daneben der eigentliche Drucker. Es sind 200ml Harz im Lieferumfang enthalten, ebenso wie ein lichtdichter Becher zum abwaschen des gedruckten Teils von überflüssigem Harz. Ein Schraubenzieher und Spatel gehören ebenso wie USB- und HDMI-Kabel zum Lieferumfang. Das externe Netzteil besitzt 60W und wird mit einem Stecker für britische Steckdosen geliefert. Hier passt aber jeder Kaltegeräte Netzstecker (Amazon). Zum Drucker gehört dann noch das Harzbecken und der Druckstempel. Zum Harzbecken gibt es noch eine Ersatzfolie. Der Stempel ist das Druckbett und misst 118x75mm.

Daneben sind noch zwei Latex Einweghandschuhe im Set, da das Harz alles andere als harmlos ist.

Aufbau

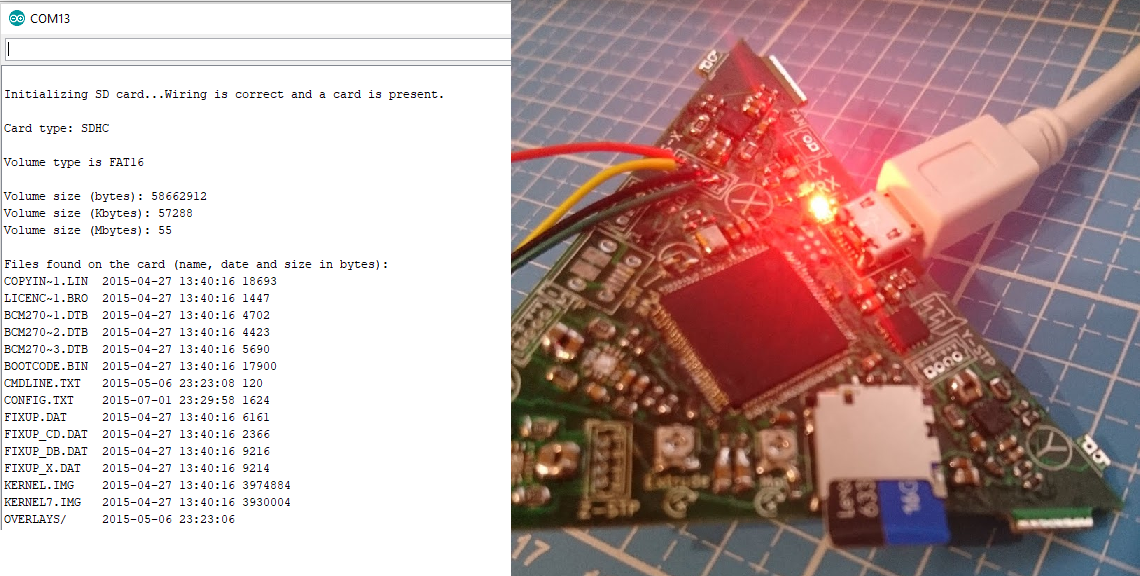

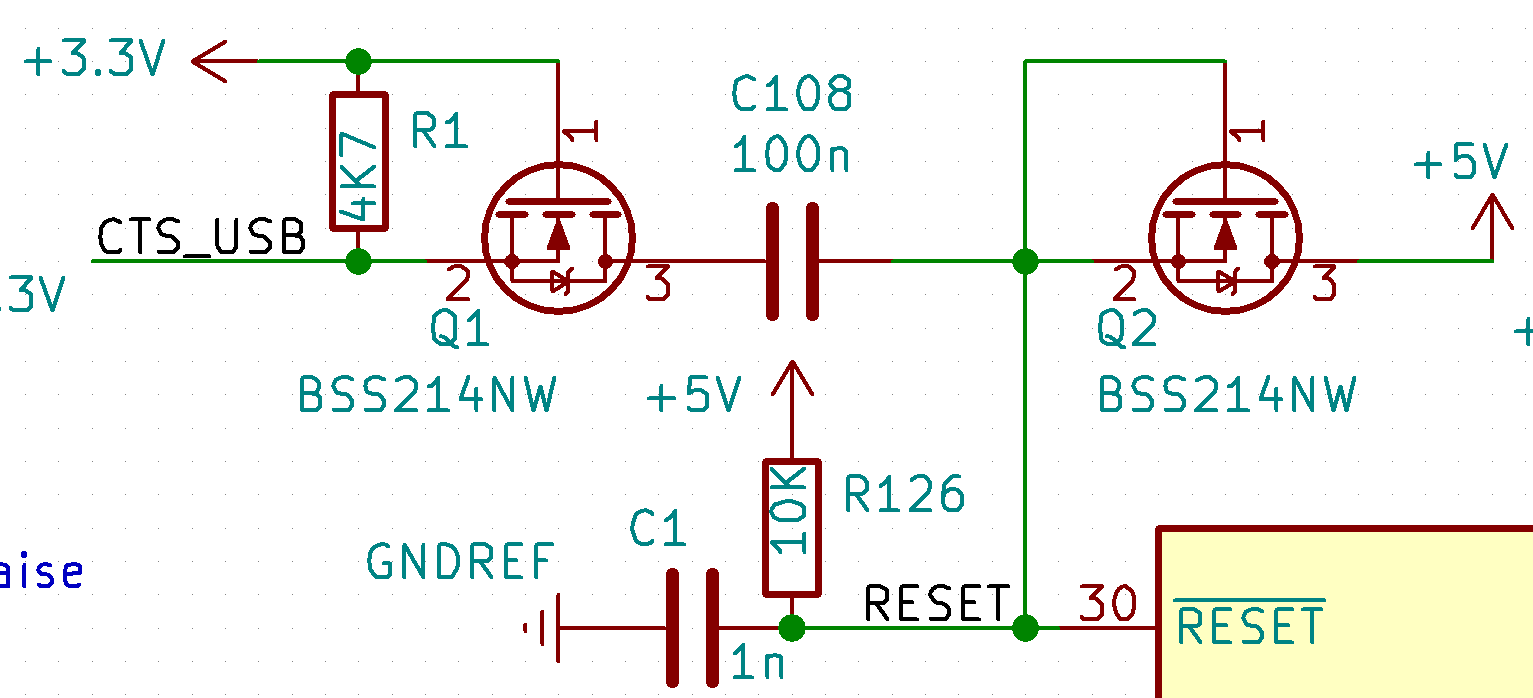

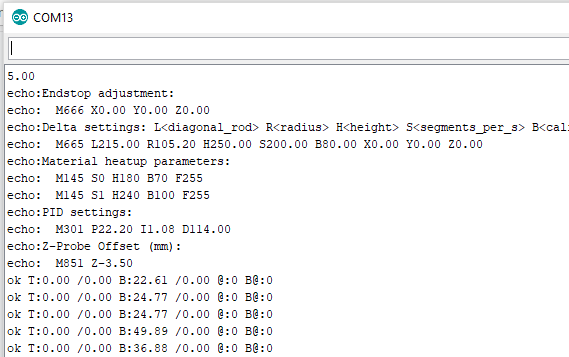

Der Aufbau gestaltet sich im Gegensatz zu anderen 3D Druckern, vor allem den Bausätzen, als sehr einfach. Der Drucker wird mit USB und HDMI an den Computer angeschlossen und das Program „

Creation Workshop“ gestartet. Das könnt ihr auf der Webseite von Wanhao bekommen. Der Drucker ist in der Software schon vorkonfiguriert und es müssen nur noch Kleinigkeiten angepasst werden. Weitere Dokumente findet man

hier und

hier. Jetzt noch Strom dran, Harz rein und ab geht die Post.

Oder auch nicht. Denn zuerst habe ich die Funktion „trocken“ testen wollen. Also ohne das Harz und siehe da. Das funktioniert nicht. Grund dafür war, dass der Endschalter nicht angeschlossen war. Da ist wohl das Kabel beim Transport abgefallen.

Also erst mal das Gehäuse aufschrauben. Der Deckel des Gehäuses ist mit 4 kleinen Schäubchen befestigt, für die ich keinen passenden Innenschskant-Schlüssel hatte, der 2mm war etwas zu klein und ist durchgerutscht. Aber ein T8 Torx tuts auch. Mit dem Deckel ab hab ich das lose Kabel auch schnell wieder auf den Endschalter stecken können. Strom dran und siehe da, die kleine LED auf dem Enschalter leuchtet rot. Das hat sie vorher nicht getan.

Das Streulicht der UV-LED ist ziemlich groß, deshalb ist es wichtig, dass das Gehäuse ebenso lichtdicht ist. Alles wieder zusammen bauen und erst mal einen Trockenlauf testen

[youtube=https://www.youtube.com/watch?v=cFutPHtg4uE&w=320&h=266]

Doch bevor es ans Drucken geht benötigt man noch einige Betriebsmittel. Um das gedruckte Objekt später von Resten des Harzes befreien zu können muss es mit Alkohol abgewaschen werden. Dazu braucht man Reinigungsalkohol (Amazon) in größeren Mengen. Auch sind immer Handschuhe zu tragen, daher gleich mal ein paar mehr und am Besten welche die nicht aus Latex sind. Latex ist nicht sonderlich resistent gegen Alkohol und das Harz. Daher lieber welche aus Nitril (Amazon), die sind etwas beständiger.

Das Harz wird in die Schale gegeben und der Druckstempel darin versenkt. Dann kann es auch schon los gehen. Der Arbeitsplatz muss unbedingt gut gelüftet sein, während dem Drucken entstehen Dämpfe, die alles andere als angenehm sind. Außerdem sind die Dämpfe nicht gesund.

Der Arbeitsplatz für den ersten Druck ist vorbereitet und der Drucker läuft. Nach 3 Stunden das Ergebnis. Von der Druckplatte gelöst und in Alkohol gereinigt. Dann 10 Minuten im Alkohol in die Sonne gestellt, dadurch härtet das Harz noch weiter aus und schlussendlich An der Luft getrocknet. Das Becken, den Stempel und alles andere, das mit dem Harz in Berührung gekommen ist, habe ich mit Alkohol und Zewa gründlich abgewischt. Die Harzreste können in die lichtundurchlässige Flasche zurückgegossen werden.

Die Detailtiefe ist überragend. Der Prozess ist ziemlich Zeitaufwändig, kostet viel Geld und Unmengen an Zewa, aber es lohnt sich. Demnächst dann mit einer anderen Software (

nanoDLP) und einem größeren Objekt und besserer Luftabsaugung. Der Gestank ist sehr unangenehm.