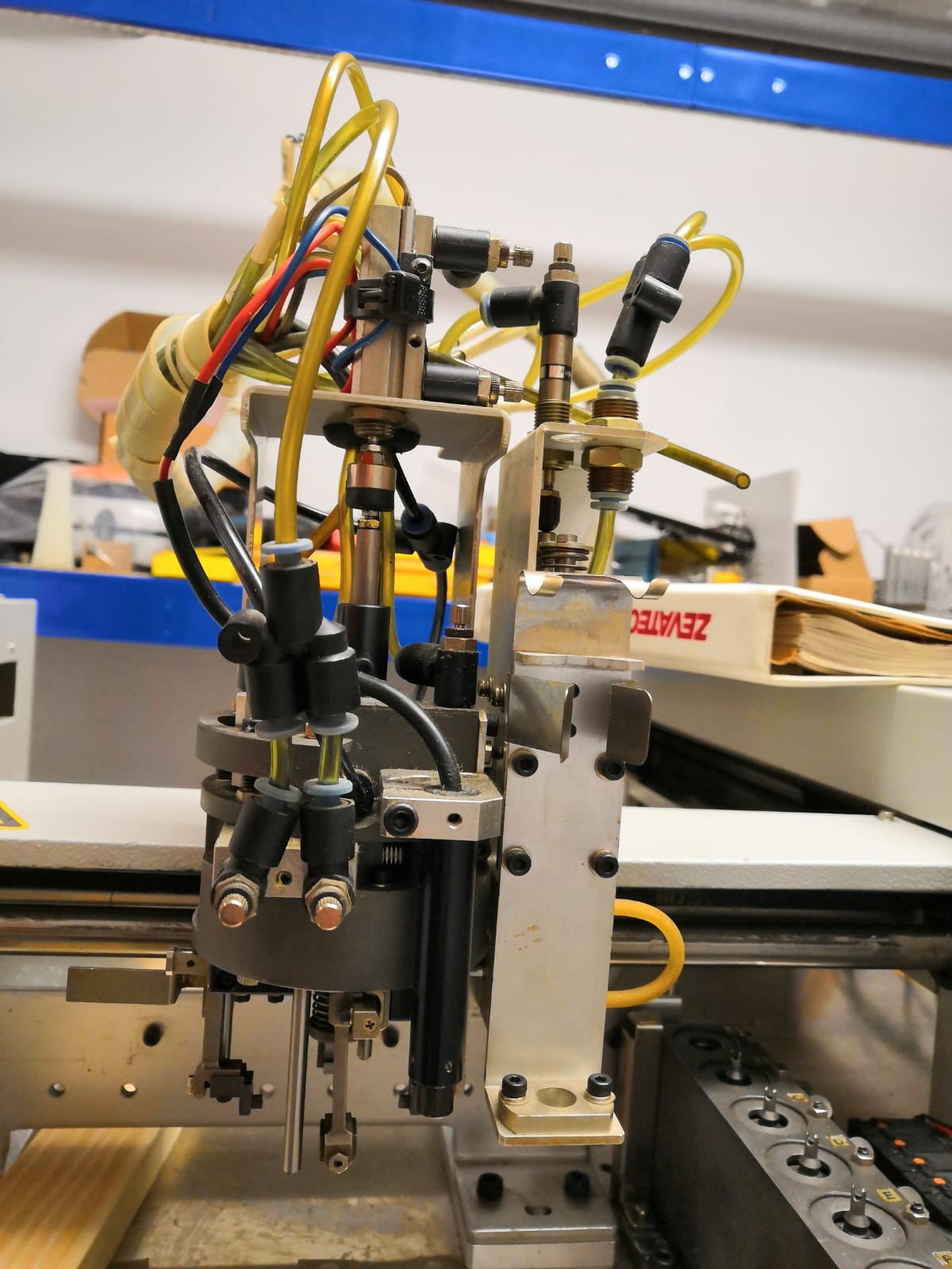

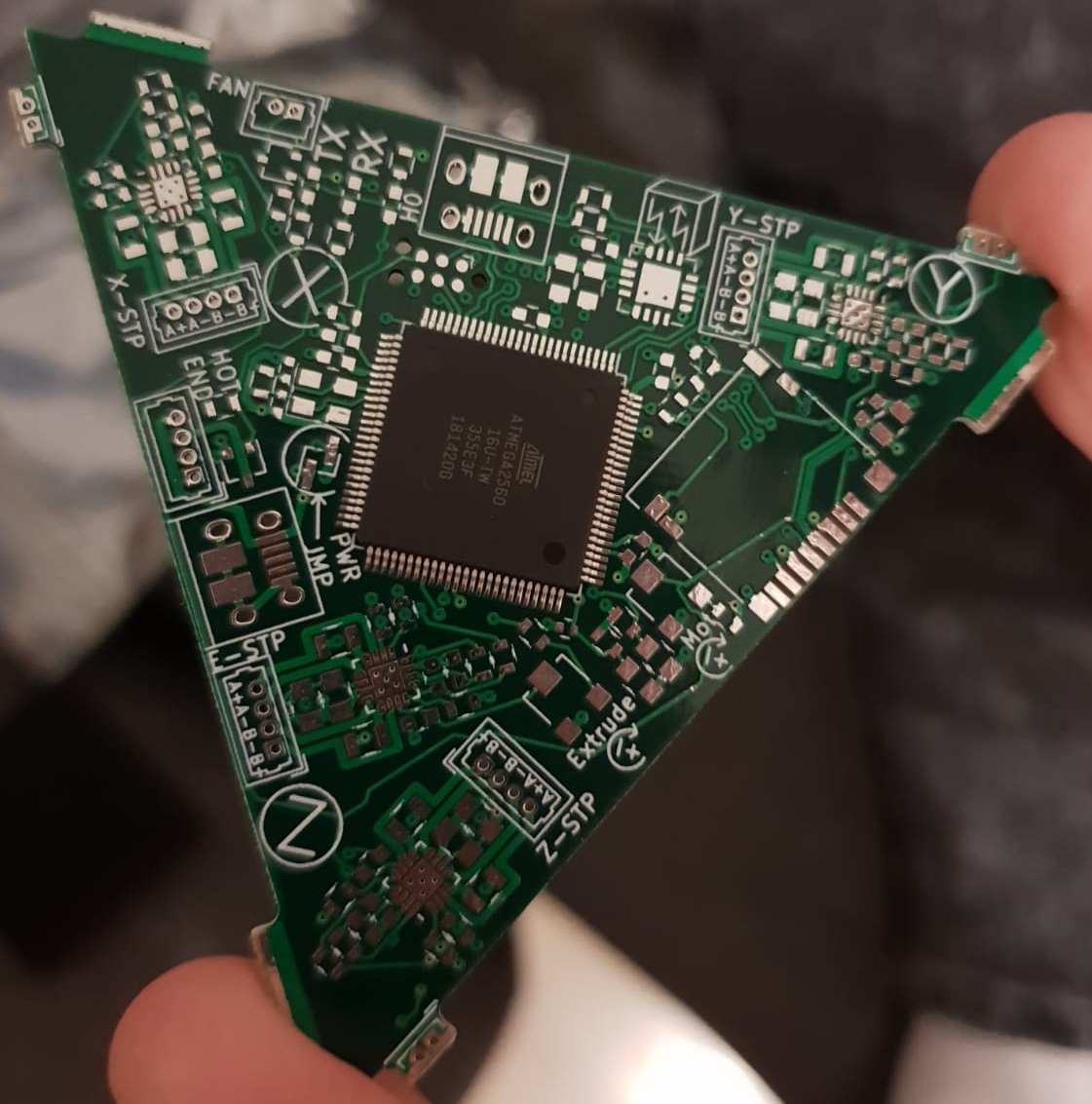

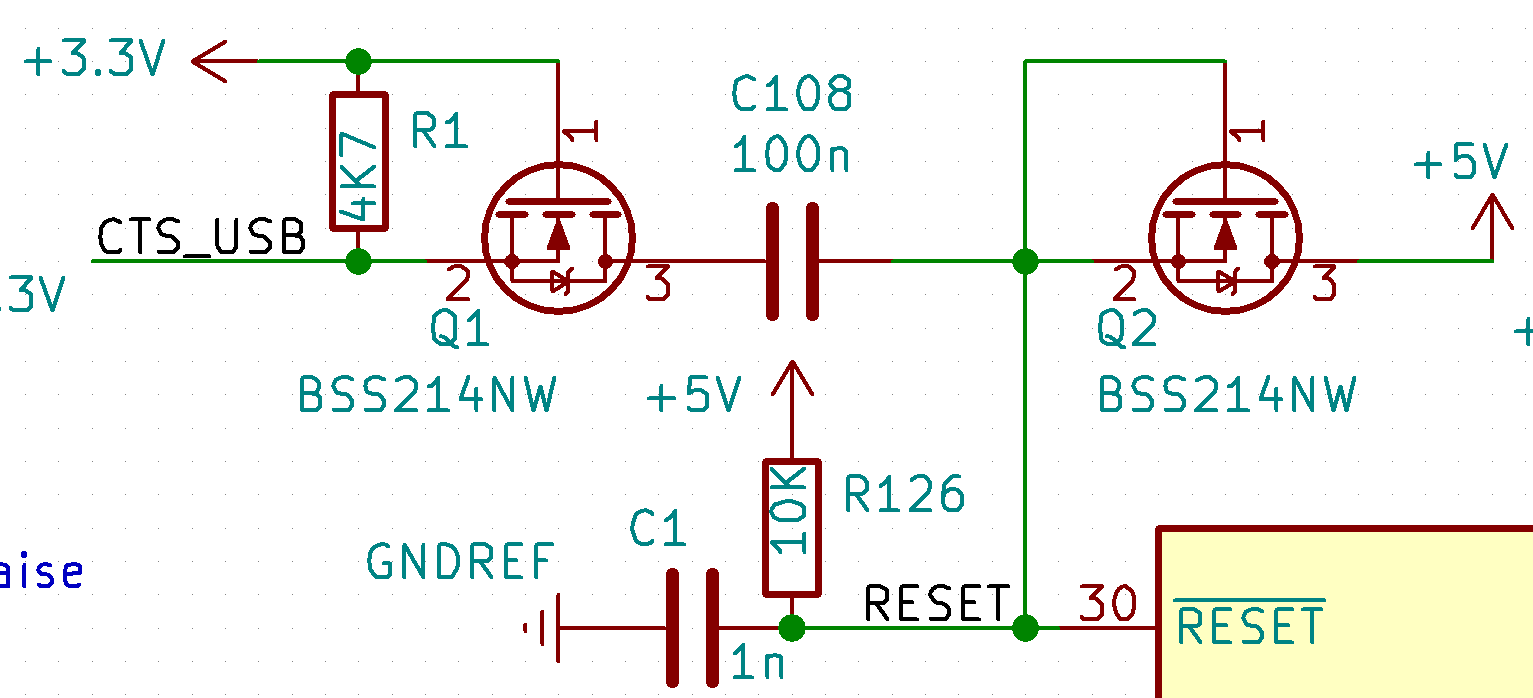

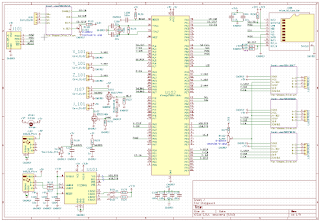

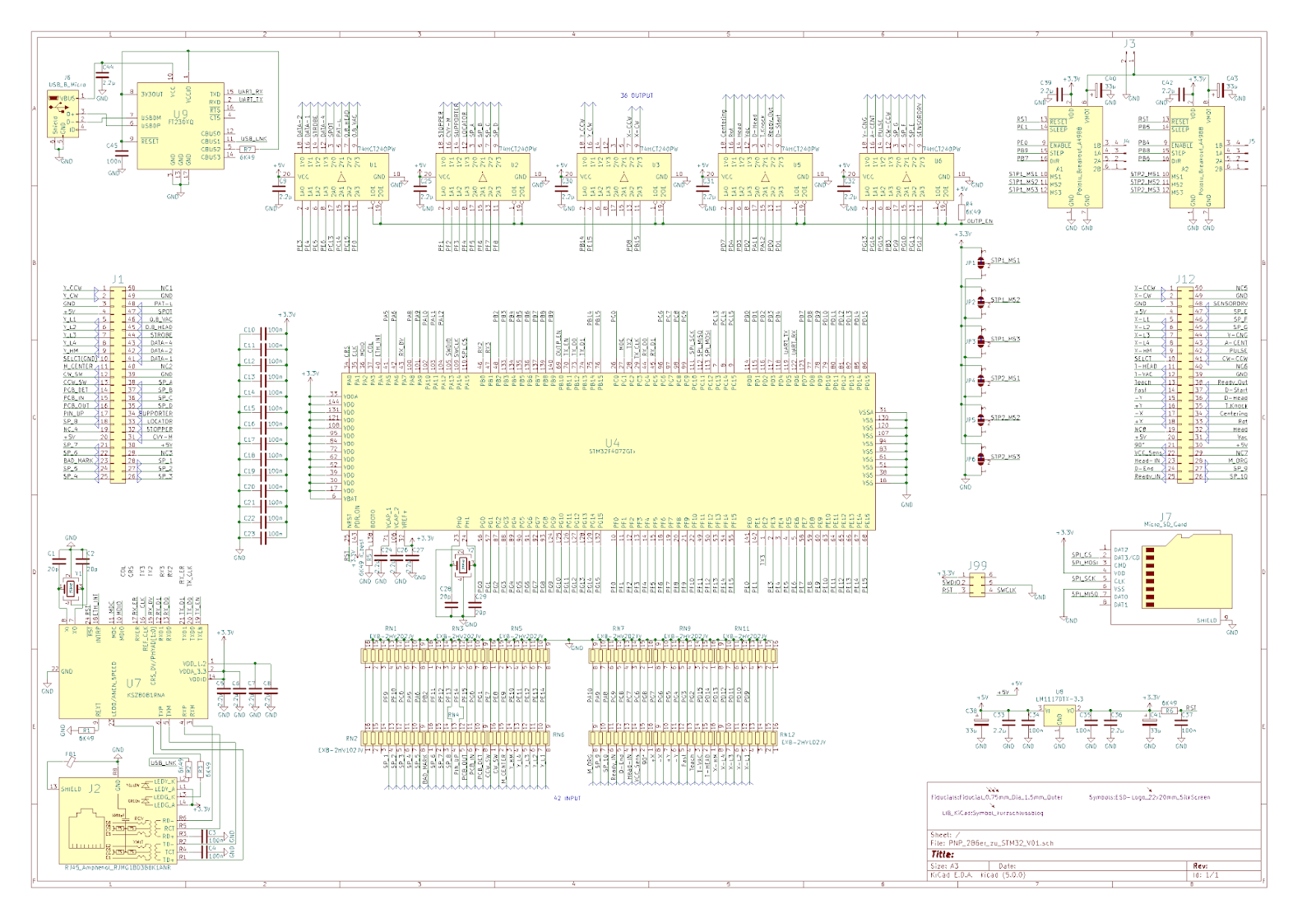

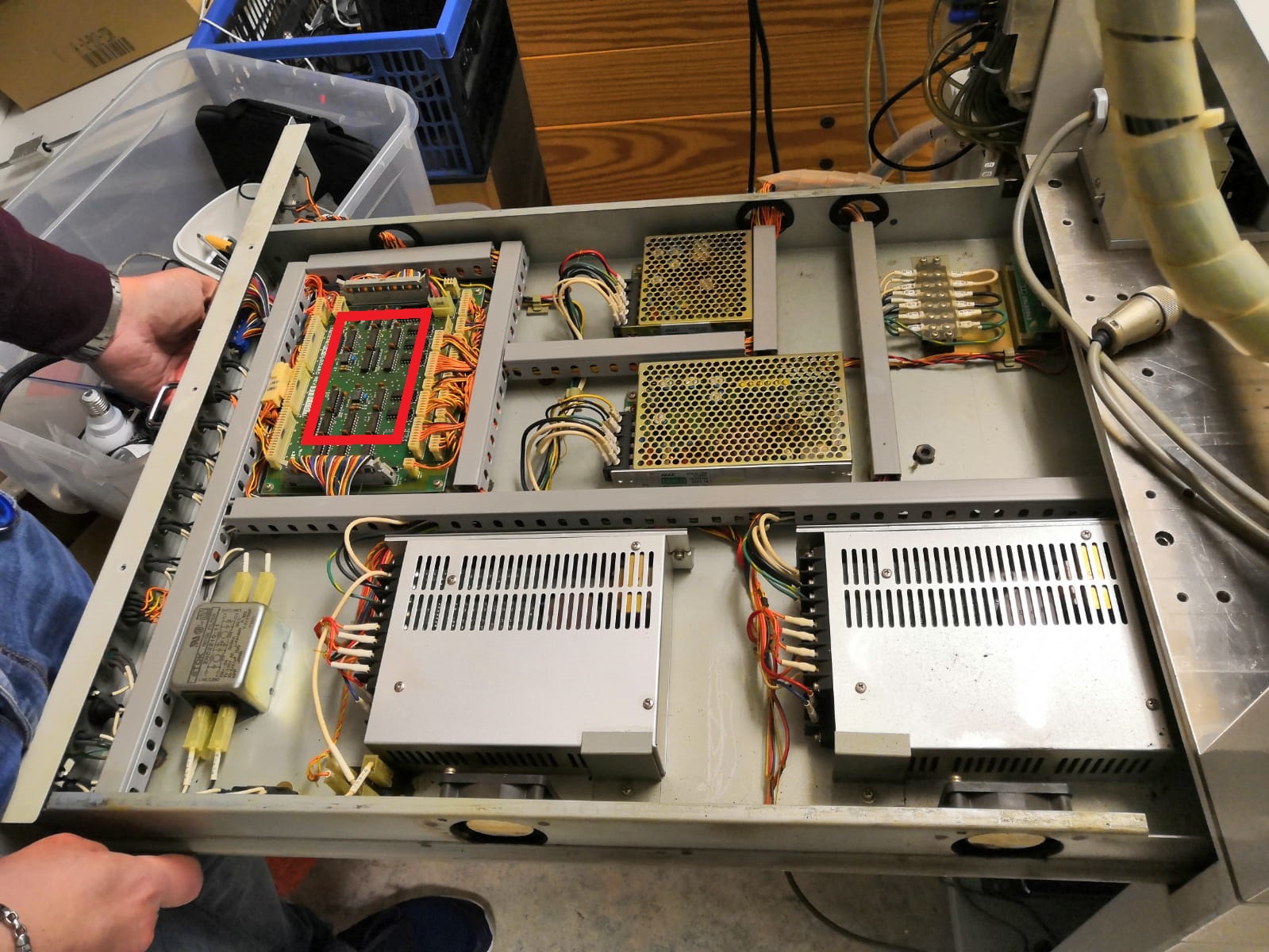

Wie im Podcast schon erwähnt, haben wir uns überlegt den 286er der JUKI Placemat 460 durch einen STM32F4 zu ersetzen. Also gesagt getan. Erst war die Überlegung das Steuerboard inkl. PC zu ersetzen und die neue Flachbaugruppe an die gleiche Stelle wie die alte Steuerplatine zu possitionieren. Sozusagen ein Retrofit Board. Alle alten Stecker sollten verwendet werden. Als dann die alten Schaltunterlagen gesichtet wurden, wurde diese Entscheidung kurzerhand überdacht und verworfen. Es wurde ein Board entwickelt, welches zwar den 286er ersetzt, aber nicht die Steuerplatine. Dazu musste einfach nur die 3V3 Welt des STMs in die 5V Welt der Steuerplatine umgesetzt werden.

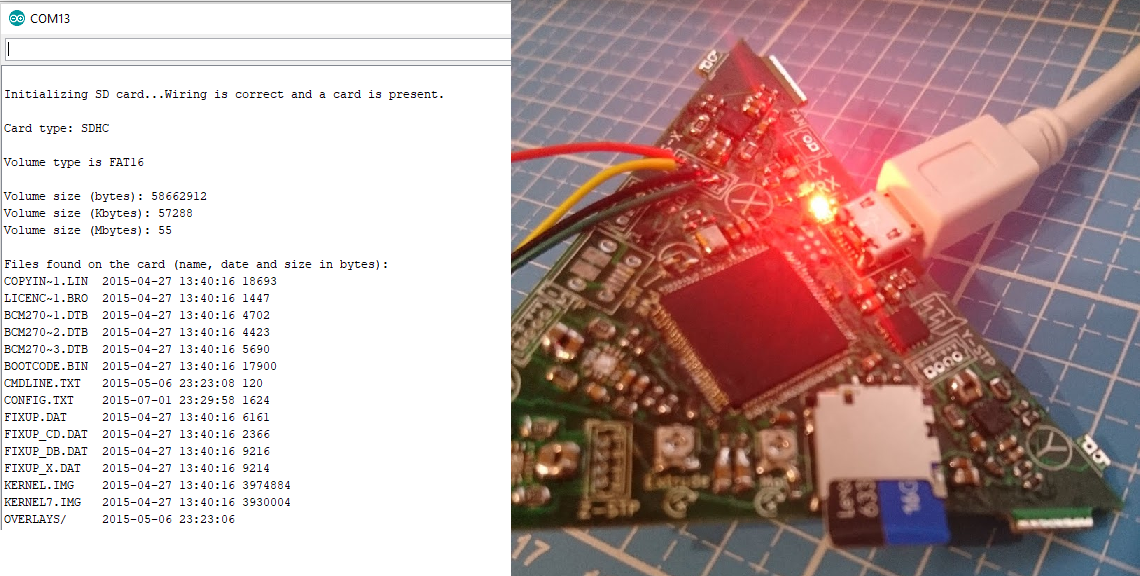

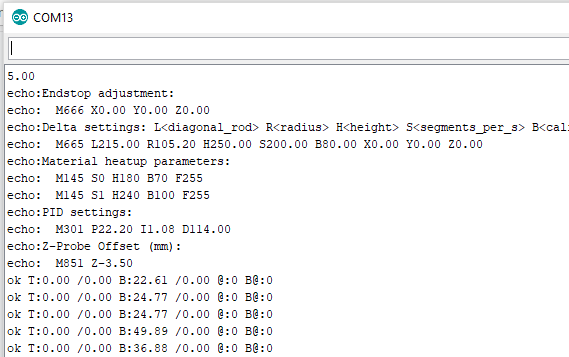

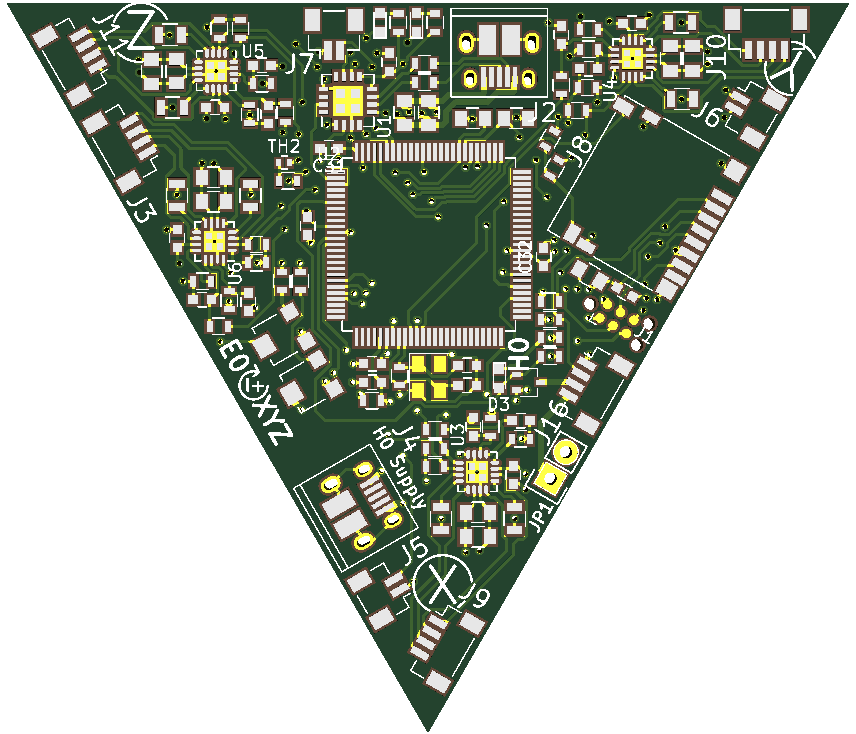

Wie es so ist, wurden noch ein paar Interfaces neu ergänzt. Da noch Unsicherheit besteht, welches das Richtige ist, sind hier mehrere zum Einsatz gekommen. Es wurden Interfaces für eine µSD Karte, ein 100MBit LAN und ein USB zu UART bereitgestellt. Da auch die Überlegung besteht, den Bestückkopf um mehr als nur 90° drehen zu lassen wurden auch noch 2 Polulu Steckplätze vorgesehen. Alles in allem ist die Platine doch sehr kompakt geworden. Geradeeinmal 100x85mm.

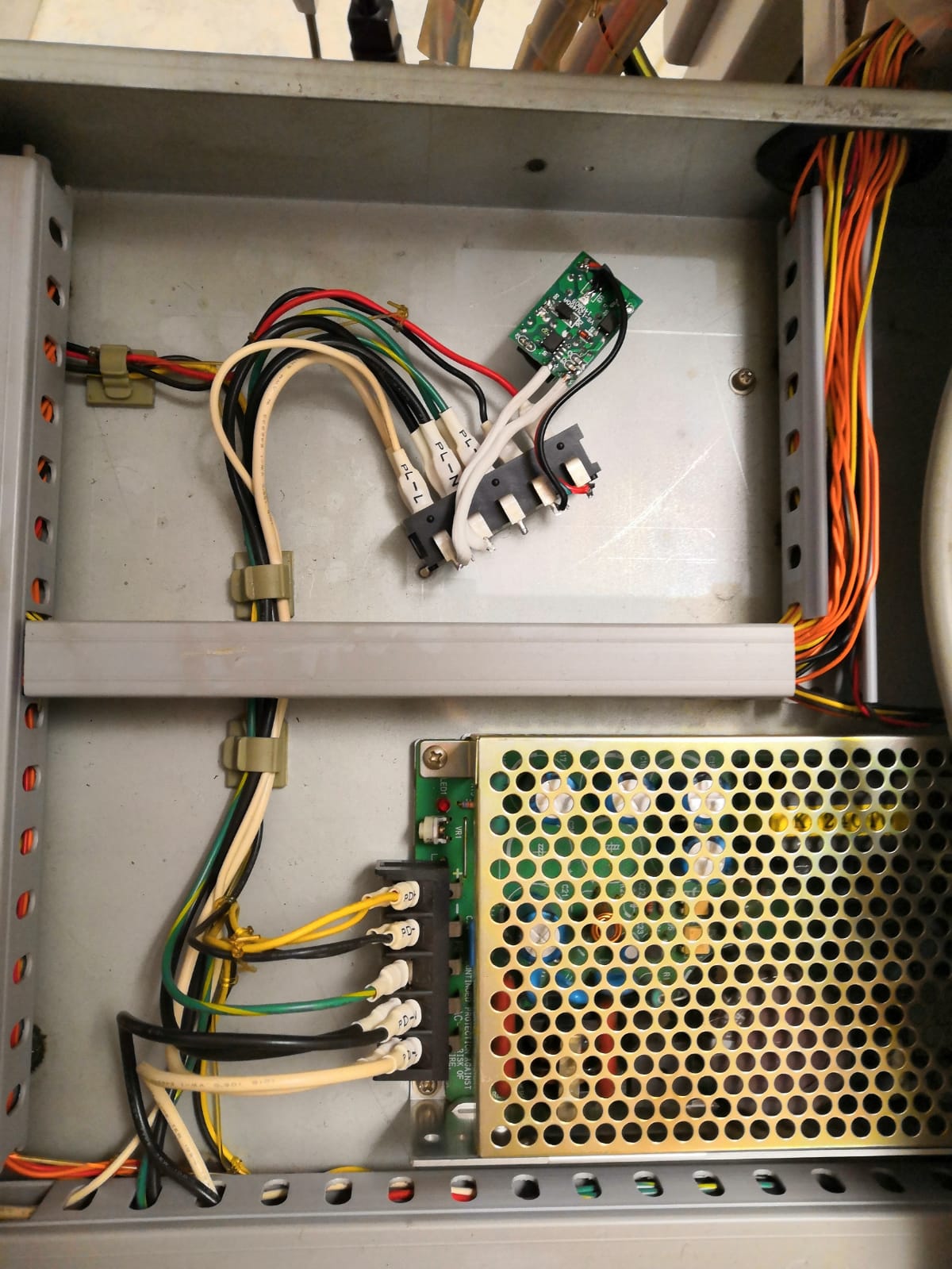

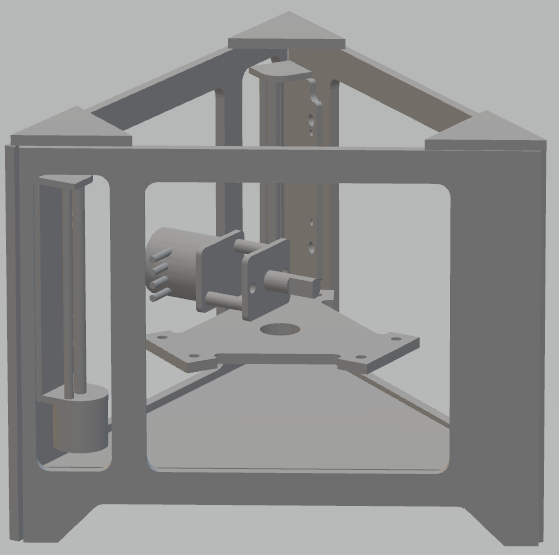

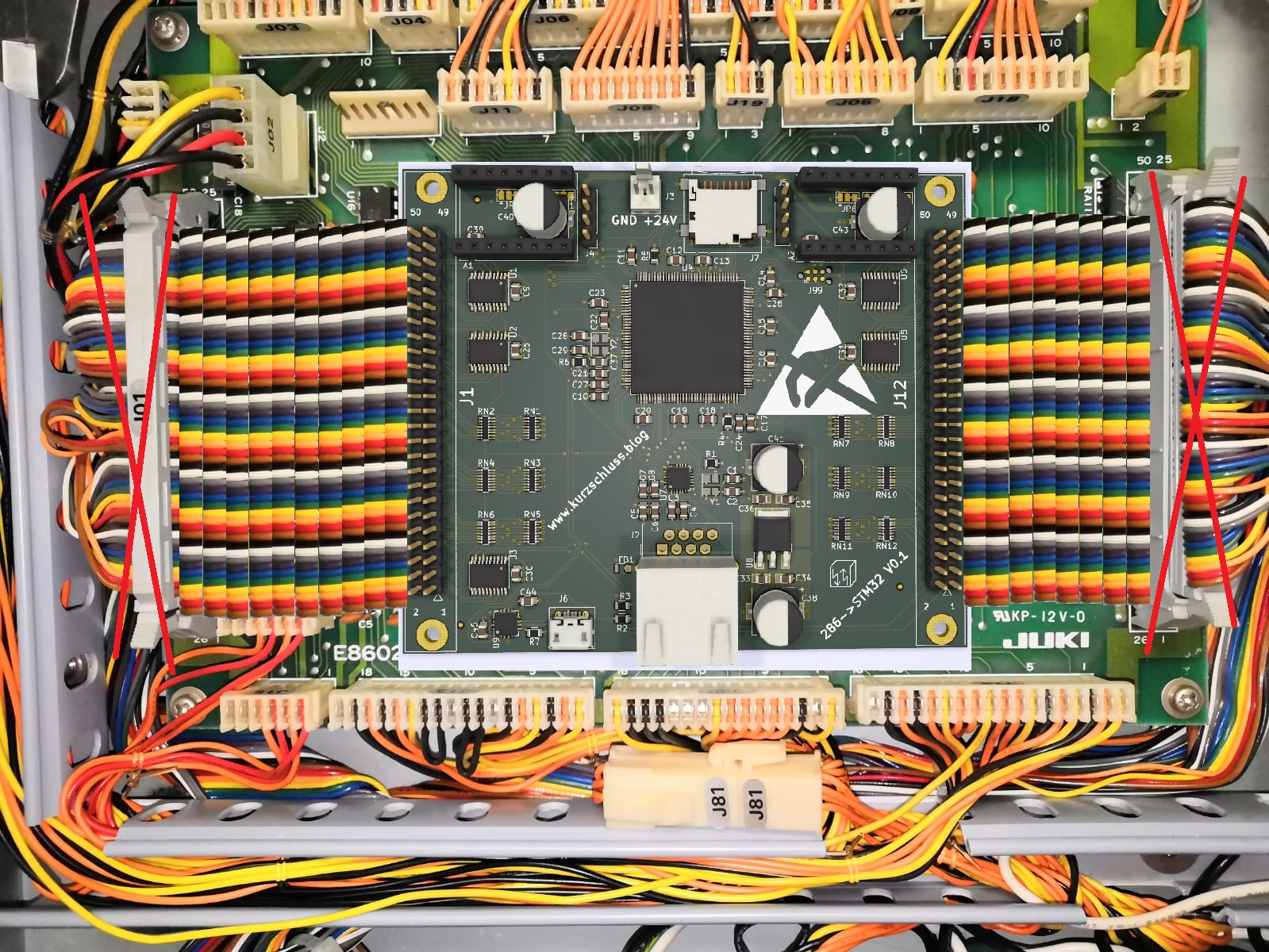

So in der Art soll das Board später mal eingebaut sein. Im Idealfall werden nur die 2 Flachbandkabel benötigt und das Board ist fertig zur Verwendung. Bei den Bauteilen wurde darauf geachtet, möglichst wenig Varianz zu haben. Für das komplette Board, kommen nur 15 verschiedene SMD und nur 5 verschiedene THT Bauteile zum Einsatz. Alle Bauteile waren bei JLCPCB bzw LCSC bestellbar. Genug Bauteile für 2 Flachbaugruppen, 5 Rohleiterplatten und eine Schablone haben zusammen nur ca. 80€ gekostet. Sobald alles da ist wird es spannend. Mal sehen ob die Flachbaugruppe als erste mit dem Bestückautomat herzustellen geht.