In der sechsten Folge der Kurzschluss Junkies habe ich mit Basti und Chris über FPGA- und

ASIC-Entwicklungen gesprochen. In dieser Beitragsreihe möchte ich Open Source Software zur IC-Enticklung vorstellen und auf deren Fähigkeiten, bzw. Möglichkeiten eingehen.

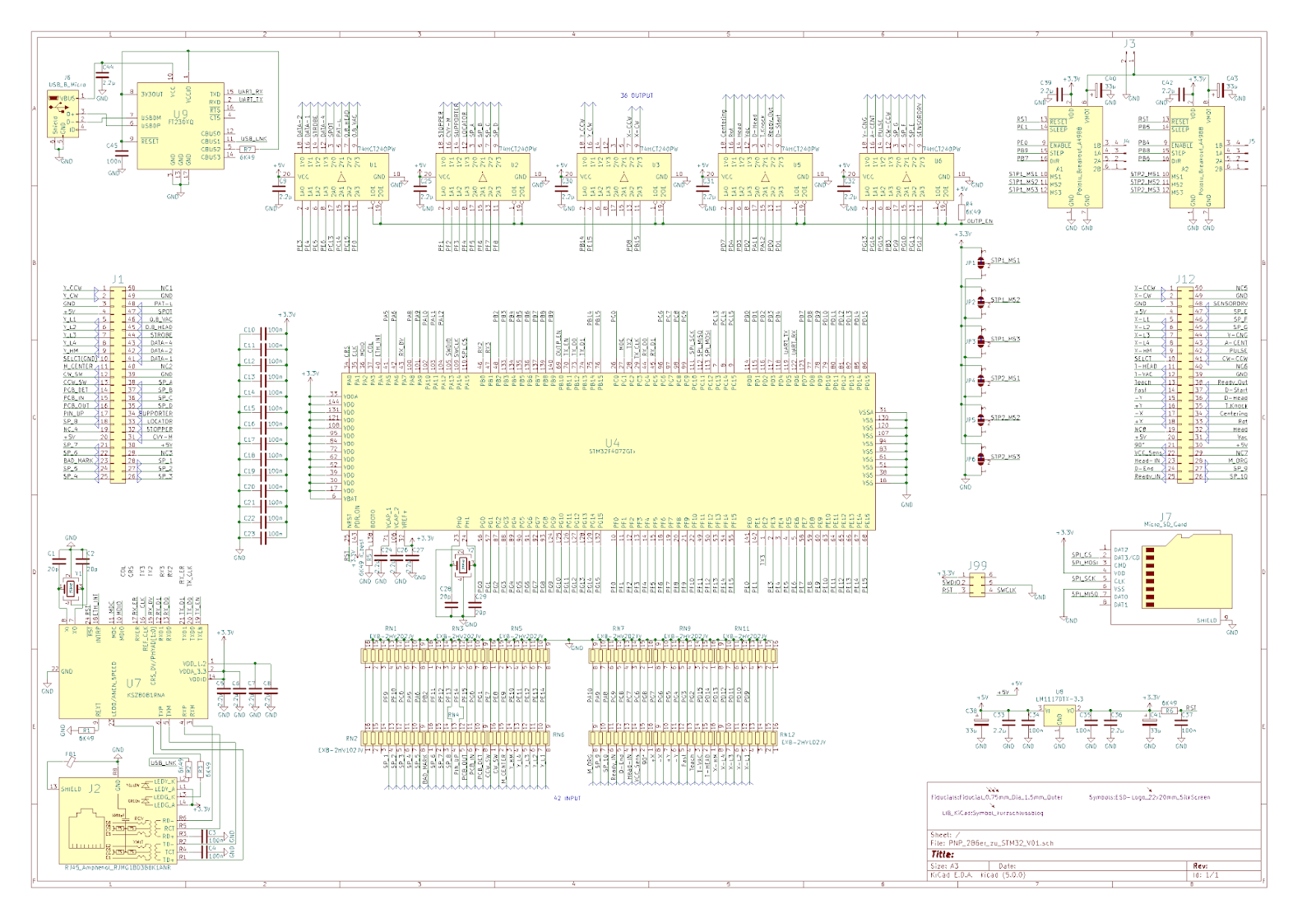

Ein Beispiel, dass mit freier Software ein IC erstellt werden kann, ist die Realisierung eines auf einem RISC-V basierenden SoCs. Der verwendete Softcore ist der PicoRV32 in einem QFN-48 Package der mit ADCs, DACs und einer seriellen Schnittstelle (SPI) erweitert und bei efabless gefertigt wurde.

Die Toolchain die dafür hauptsächlich verwendet wurde heißt Qflow und verbindet Tools zur Synthese, Logikminimierung, Placement und Routing von Standardzellen-Logik. Die Firma efabless bietet die Möglichkeit eigene Designs zu realiserun und hostet eine Toolchain die selbst teilweise auf Qflow basiert.

Der Hauptentwickler von Qflow heißt Tim Edwards und dieser hat bei eeweb.com ein Interview gegeben in dem er seine Arbeit und Philosophie zur freien Software für den Chip Entwurf vorstellt und erklärt. Der Aufbau von Qflow ist auf opencircuitdesign.com in Detail beschrieben, dennoch möchte ich nachfolgend einen kurzen Abriss über die wichtigsten Elemente der eingebundenen Software geben.

Qflow nutzt zur Synthese yosys, eine offene Synthessuite für FPGAs und ASICS, die von Clifford Wolf entwickelt wurde. Diese synthetisiert Verilog Designs und bietet – bei vorhandener Bibliothek – nicht nur eine Logikminimierung an, sondern auch ein Mapping auf Standardzellen. Die Logikminimierung erfolgt mittels abc, einem Tool das bei der Universität von Berkley entwickelt wurde und auch eine Verifikation von Logikschaltungen zur Verfügung stellt. Die Stärke von yosys liegt in den implementierten Durchläufen zur Synthese und Verifikation. Diese können je nach Anforderung adaptiert werden um so die Optimierungdurchläufe auf mögliche Besonderheiten anzupassen. Solche Besonderheiten können zum Beispiel der Standardzellenbibliothek des Herstellers geschuldet sein.

Eine weitere Stärke ist die Möglichkeit yosys über Skripte bedienen zu können.

Die Platzierung erfolgt mit graywolf, einem Tool das mittels Simulated Annealing Standardzellen plaziert. graywolf ist ein Fork des mittlerweile kommerziellen Tools Timberwolf, das für eine Lizenz einen Preis von 50k USD ausruft und in Yale entwickelt wurde.

Qrouter schließlich verbindet die Standardzellen mittels dem Lee-Algorithmus und unterstütz bis zu sechs Metalllagen. Damit lassen sich, wie das Beispiel des RISC-V basierenden SoCs zeigt, recht komplexe und große Designs realiseren.

Abgerundet wird die Toolchain mit einem LVS-Checker (netgen) swoie einem Layout-Editor mit der Fähigkeit zum DRC (magic).

Die größten limitierenden Faktoren stellen letztlich die Bauteilbibliothek und die Zieltechnologie dar. Die Bauteilbibliothek insofern, als dass diese von den einzelnen Halbleiterherstellern i.d.R. gekauft werden muss und die Zieltechnologie dahingehend, dass es eine Sache ist, ein Design mit einer 120nm-Struktur oder größer zu realisieren oder 90nm und kleiner. Die Hauptschwierigkeit stellt hier die Abschätzung der Laufzeitverzögerungen dar. Wer sich aber einfach für Chip-Entwicklung, Algorithmen und DIY-Realisierungen mit offenen (beispielhaften) Bibliotheken interessiert, oder gar mit einem Start-Up/kleinem Unternehmen Chips realiseren möchte, bekommt mit diesen Projekten einen wunderbaren Einstieg und nützliche Software an die Hand mit der wirklich etwas realisiert werden kann. Dank Quelloffenheit können diese Programme sogar angepasst und erweitert werden.

Abschließend möchte ich erwähnen, dass diese Projekte nicht nur einen tiefgehenden Einblick in die Herausforderungen für CAE-Tools zur Realisierung von integrierten Schaltungen bietet, sondern auch exzellente Beispiele für gut implementierten und dokumentierten Code sind (überwiegend C und C++).

In weiteren Beiträgen möchte ich die erwähnten Algorithmen genauer vorstellen, sowie weitere freie Software für den Chip-Entwurf sowie eine freie, erweiterbare Suite für Xilinx FPGAs. Auch kleine Tutorials und Anleitungen zur Nutzung der Software sind angedacht.

Schreibt, kommentiert, diskutiert und abonniert den Podcast!

Links: