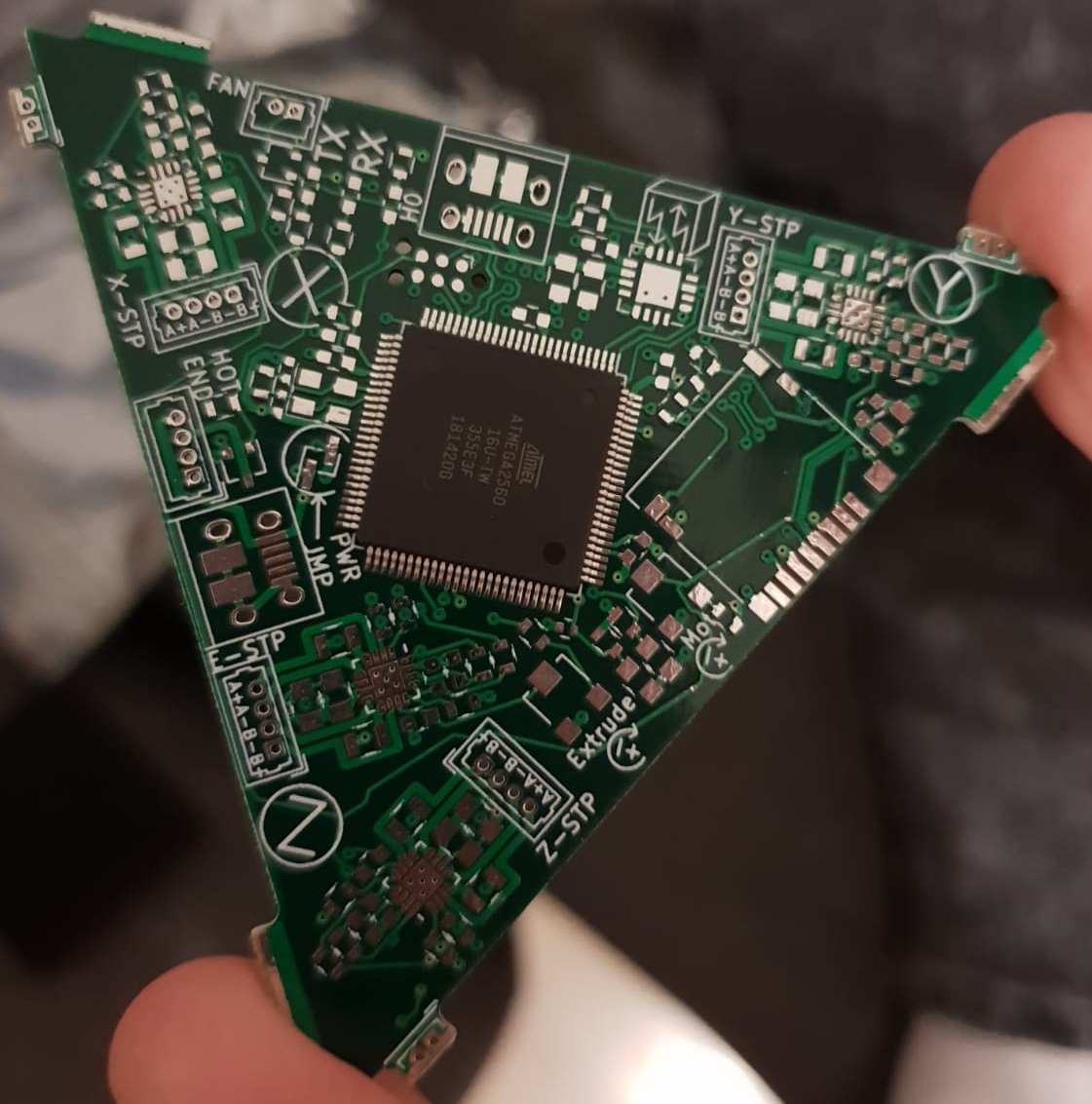

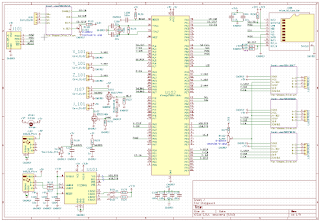

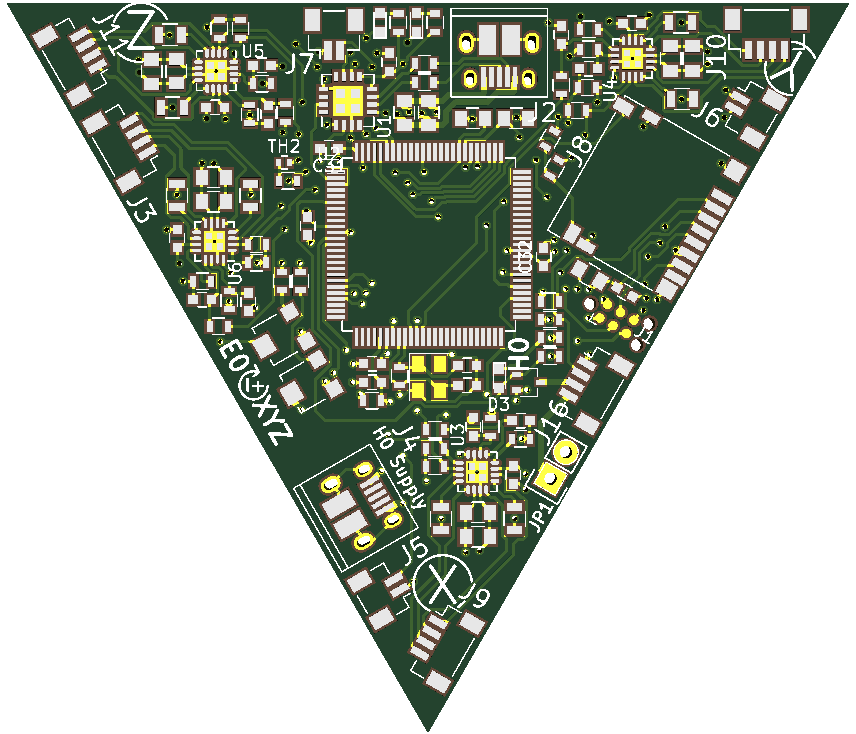

So… es ist soweit. Die erste Platine bzw. Platinen sind gekommen. Da mir Bestückung für eine Prototypen Platine noch zu teuer ist heißt es gleich ran an`s Werk. Die Platinen incl. Bauteile hab ich bei JLCPCB bzw. bei LCSC. Diese kammen innerhalb von 10 Tagen nach Bestellung bei mir an. Was ich sehr gut finde ist, dass JLCPCB die Ware ordentlich deklariert hat, wodurch die Post das Paket ohne Probleme weitergegeben hat. Gegen eine Extrazahlung von nochmal 19% habe ich dann das Paket vom Postboten bekommen. Naja, kam zwar ohne Probleme, aber war dann doch sehr verwirrend. Am Morgen kam ein Brief von der Zoll Stelle Leipzig, dass ich doch bitte einen Haufen Unterlagen hinschicken soll, meinen Firmennamen usw. Mittags kam dann das Paket trotzdem an. Komisch aber ich will mich nicht beschweren.

Jetzt gehts an`s Bestücken. Ich hab alles in allem für die erste Platine zwei Stunden gebraucht. Jedoch hatte ich bei den Stepperdrivern meine Probleme. Ich werde mir wohl einen Reflow Ofen zulegen müssen um diese ordentlich löten zu können.

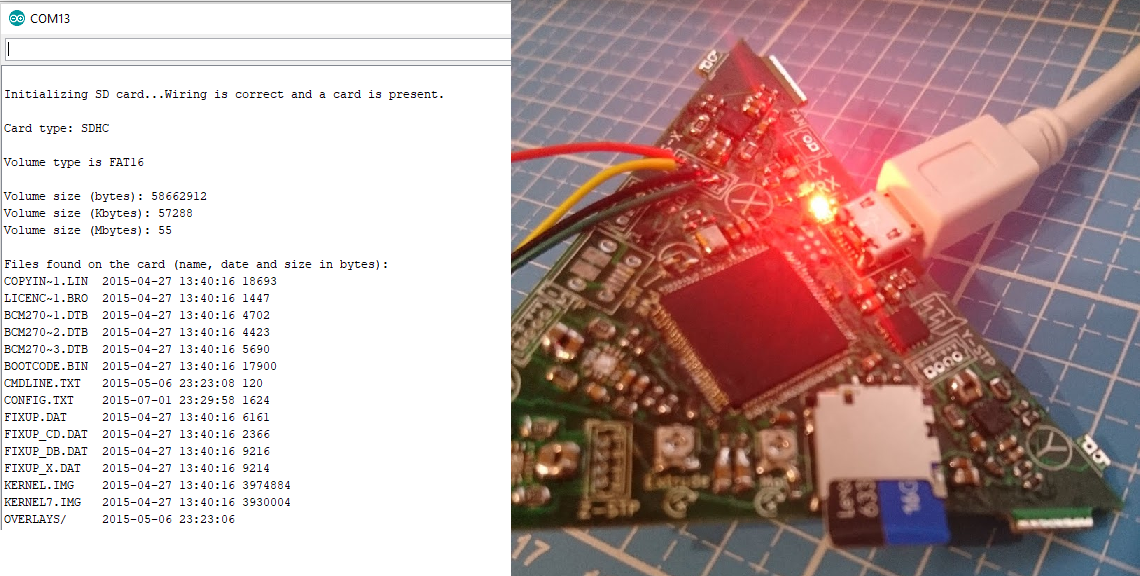

Nachdem die Platine dann bestückt war ging es an den Bootloader vom Arduino. Was ich nicht wusste: Der Bootloader findet sich in nahezu jeder Arduinoinstallation unter *:\Arduino\hardware\arduino\avr\bootloaders. Ich habe zu Beginn versucht den Bootloader per BusPirate zu flashen. Nach mehreren Versuchen und auch mehrmaliger Kontrolle der Verbindung habe ich es nicht geschafft den Bootloader mit dem BusPirate zu flashen. Basti hat zum Glück noch einen AVRISP MK2. Nachdem ich diesen angeschlossen habe, ging das flashen ohne Probleme. Jetzt ist der Bootloader drauf und es kann losegehen. Also ein Microusb-Kabel angeschlossen und im Gerätemanager nach dem COM-Port gesucht. Bei mir wird der FDTI Driver sofort installiert und als COM13 bekannt gegeben. Ich hab dann erst mal den µSD Karten Test von Arduino aufgespielt. Eine µSD Karte gesucht und das ganze im Serialmonitor von Arduino angesehen. Und siehe da, die µSD Karte hatte ich wohl mal genutzt um einen Octopie zu booten. Sie wird direkt erkannt.

Jetzt will ich einen Port mal wackeln lassen, den H0 Pin. Da dieser der einzige ist, der eine LED hat. Also habe ich in den gleichen Sketch folgende Befehle eingebaut.

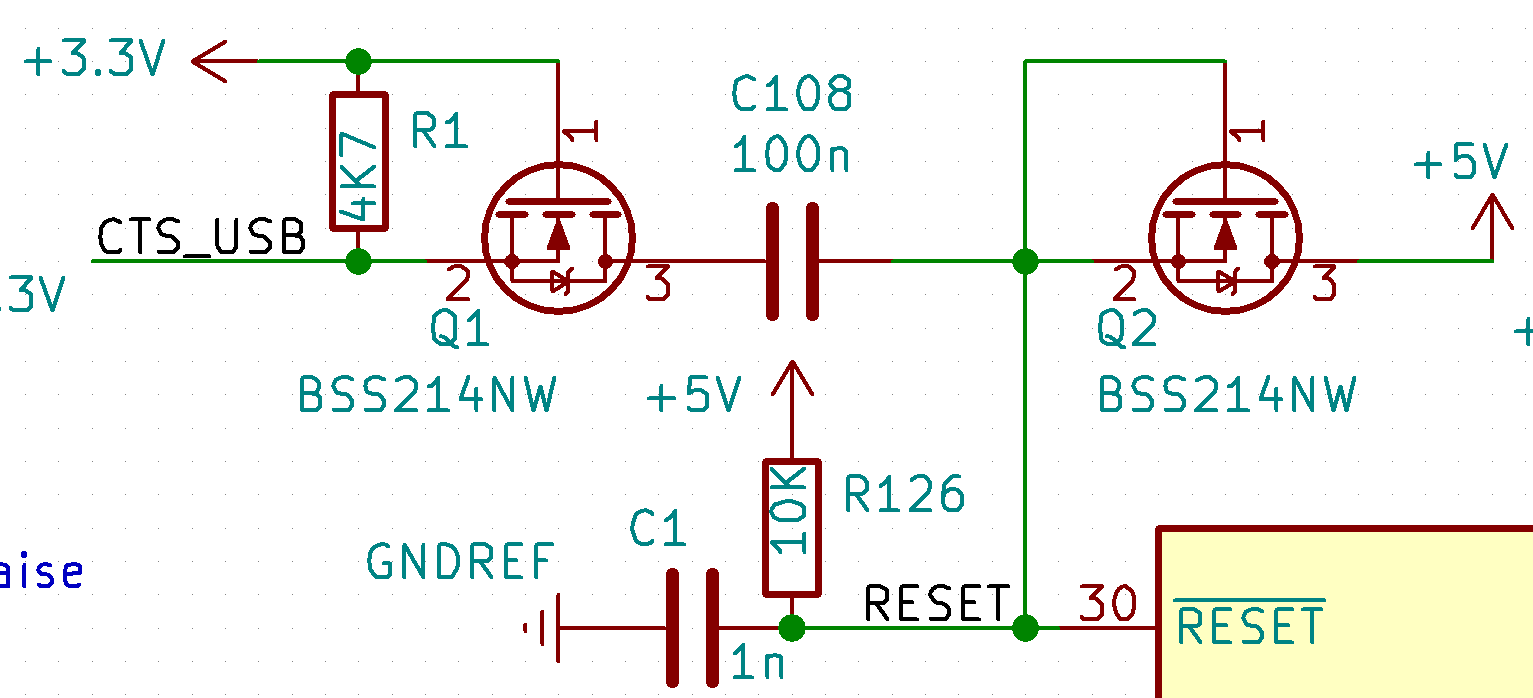

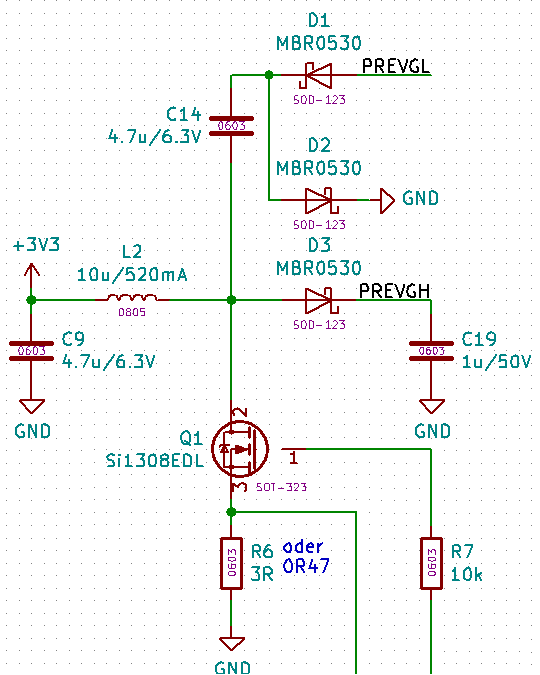

Als ich den Sketch hochladen wollte hat sich Arduino nicht mit dem Bootloader verbunden. Nachdem ich mit dem AVR wieder den Bootloader geflashed habe, ging das dann wieder. Und siehe da die LED blinkt nun im Sekunden Takt. Also geht der H0 Ausgang auch schonmal. Jetzt mal sehen, warum das flashen nicht direkt funktioniert. Und siehe da, ich hab vergessen den DTR Pin mit dem RESET zu verbinden. Erst hab ich gedacht „Warum hab ich den vergessen ich hab doch alles soweit wie möglich übernommen“ doch ich weiß jetzt warum ich den nicht verbunden habe. Der FTDI230x hat diesen Pin nicht. ABER ich kann den CTS Pin hierfür nutzen. Jetzt habe ich einen Kondensator an den Reset gelötet und das hat auch „fast“ funktioniert. Der RESET wurde nicht stark genug auf Masse gezogen. Das liegt daran, dass der Chip eine 3V3 I/O Spannung hat. Da ich nicht einen zusätzlichen IC bestücken will nur um einen Pegel zu wandeln hab ich micht für einen einfachen MOSFET Pegelwandler entschieden. Einen N-KAN MOSFET habe ich schon auf der Platine, dadurch brauch ich kein extra Bauteil. Da aber beim wechsel auf High der Pegel am RESET Pin auf 5V*2 ansteigen kann, brauche ich noch eine Diode um diese Spannung abzuleiten. Da ich keine Dioden (außer LEDs) auf der Platine habe, hab ich auch hier vor einen weiteren MOSFET zu nehmen und die interne Bodydiode zu nutzen. Diese Schaltung habe ich dann mit Fädeldraht auf der Platine realisiert wodurch das Flashen jetzt ohne Probleme klappt.

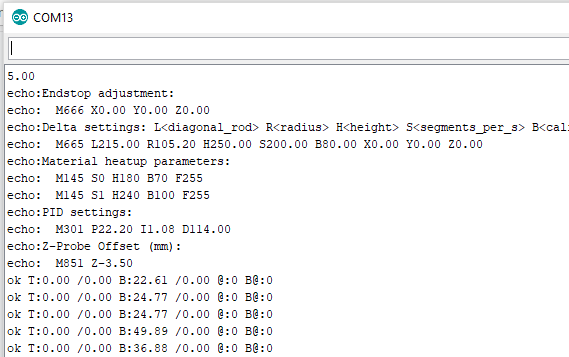

Jetzt habe ich mir das Marlin runtergeladen und in einer groben Erstkonfiguration auf den MEGA geflashed. Ab jetzt kann ich mit den G-Codes arbeiten. Also fix den Befehl M105 abgesendet um die Temperaturen zu bekommen. Die Platine hat eine Temperatur von um die 20°C was in etwa dem entspricht, wass ich mit meinen Fingern ertaste. Dann hab ich die Platine mal an eine Kerze gehalten. Ja….. also Kerze macht warm. In wie fern die Temperaturen der Realität entspricht muss ich noch ermitteln.

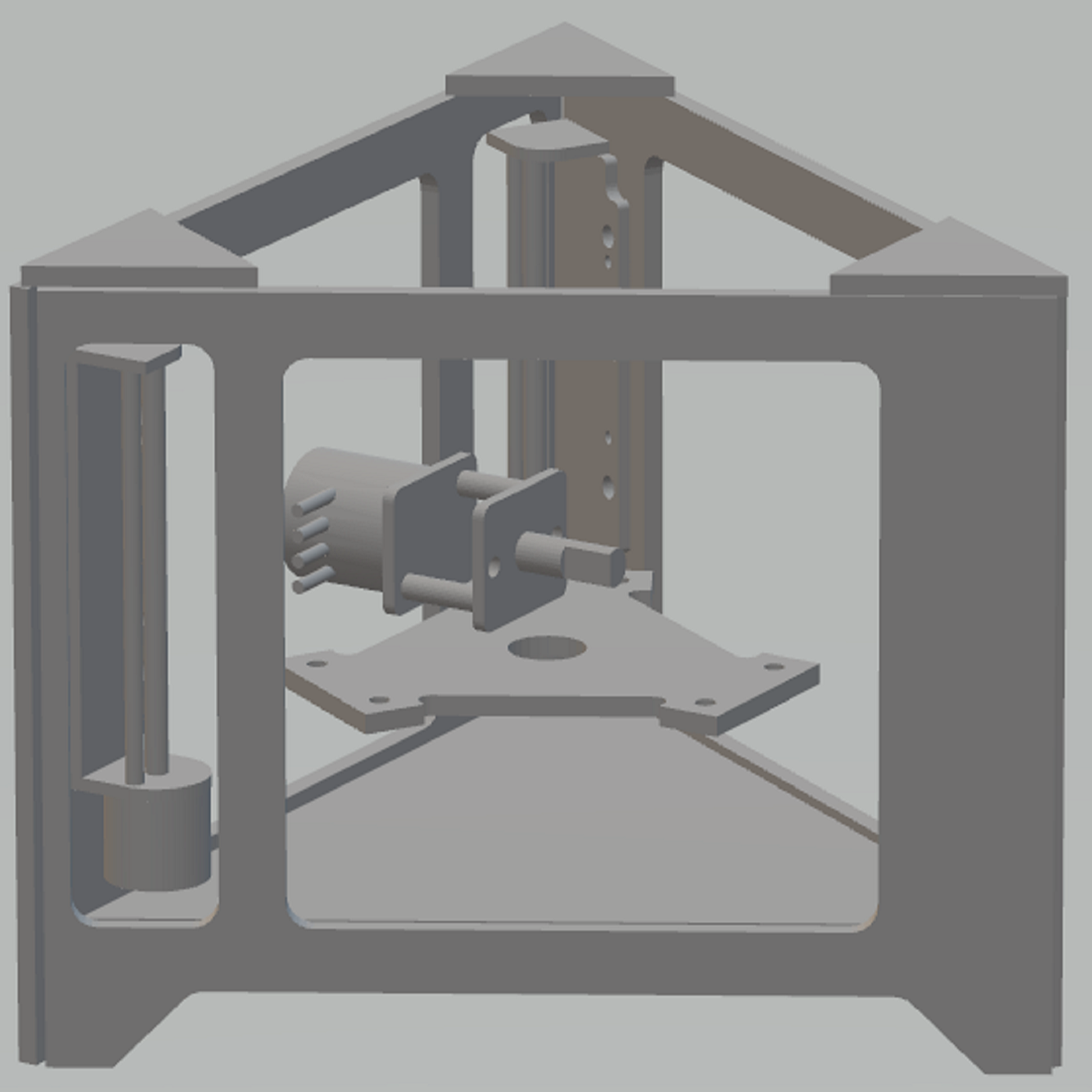

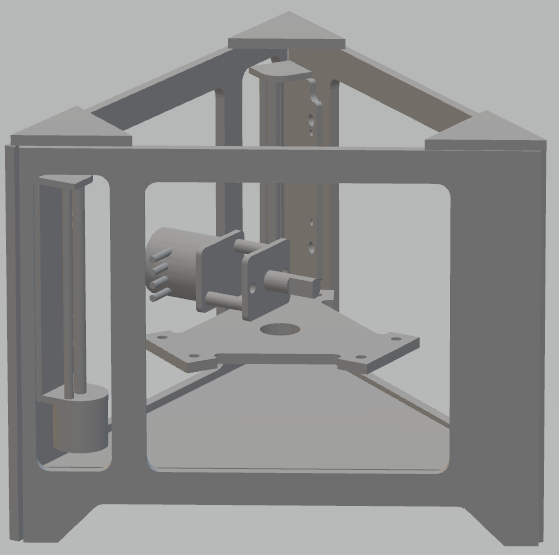

Jetzt hab ich den Befehl G28 abgesendet um den Drucker „zu Homen“. Eigenltich wollte ich nur das ein Motor zuckt, ist aber nicht passiert. Also muss ich mir die Stepperdriver nochmal überprüfen.

Zusammenfassend funktioniert:

* USB => UART

* LED an H0

* µSD Interface

* NTC auf der Platine

Was noch nicht funktioniert oder noch nicht getestet ist:

* Stepper Driver

* NTC auf dem Hotend

* Ventilator Ausgang

* Hotend betreiben

Soviel erst mal